- Как сделать винтовой дровокол с двигателем стиральной машины

- Комплектующие элементы конструкции

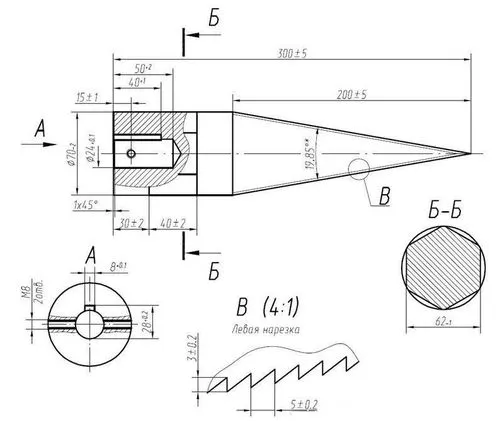

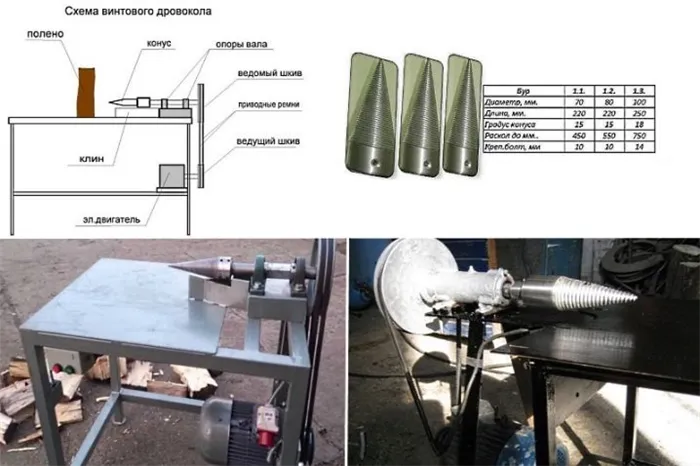

- Размеры станка для колки полена

- Классификация дровоколов

- Что нужно для создания дровокола из стиральной машины

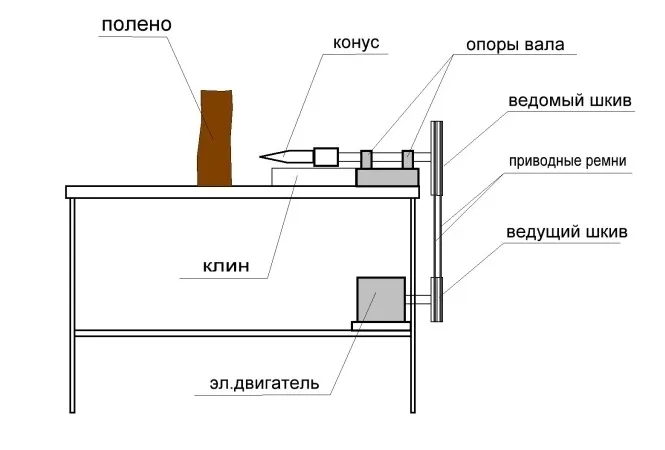

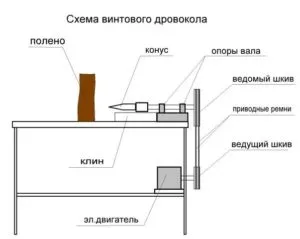

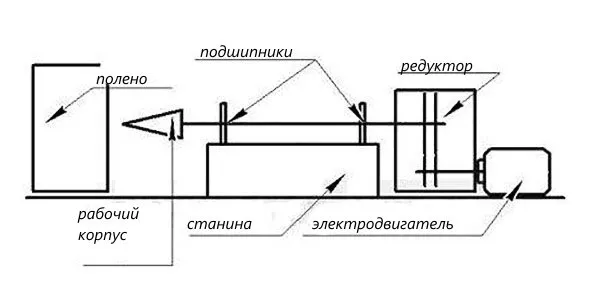

- Как работает устройство для заготовки дров

- Какие инструменты понадобятся для дровокола

- Как сделать станок для колки дров: чертежи, инструкции

- Сборка конструкции

- Сборка дровокола

- Технология рубки дров

- Инструменты и материалы

- Как сделать?

- Меры безопасности

Несмотря на всеобщую газификацию и появление электрических котлов, печное отопление по-прежнему востребовано в сельских и пригородных районах. Малая механизация давно вошла в эту сферу жизни, и только консервативные «старые» рубят дрова вручную.

Как сделать винтовой дровокол с двигателем стиральной машины

В сельской местности и на частных фермах рубка дров требует времени, труда и терпения. Вместо того чтобы рубить дрова топором, многие домовладельцы, чьи дома отапливаются печью, покупают высокопроизводительный дровокол. Станки заводской сборки стоят дорого, но некоторые ремесленники собирают собственное оборудование из подручных компонентов.

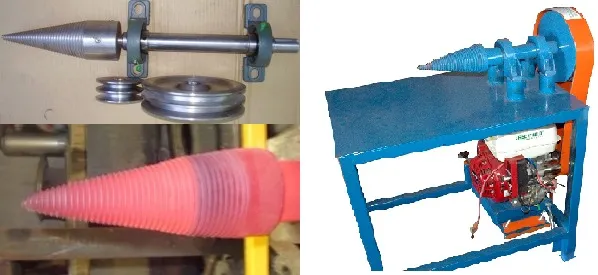

В частных хозяйствах используются два типа дровоколов, которые различаются по рабочим инструментам. Реечные машины, собранные в легкую конструкцию, содержат резцы в виде вертикально установленных острых пластин. Измельчители дров конусного типа включают конусы с резьбой на концах. Имея чертеж или рисунок отвертки, любой слесарь без проблем соберет ее вручную.

Собрать самодельную конусообразную фрезу для дерева своими руками несложно. Его дизайн может быть разработан самостоятельно. Потому что этого достаточно:.

- электромотор 3−4 кВт;

- винтовой конус;

- подшипники;

- редуктор с зубчатой или цепной передачей;

- вал.

Если вам нужно собрать производительную машину, лучше всего установить бензиновый или дизельный двигатель мощностью 7 л.с.

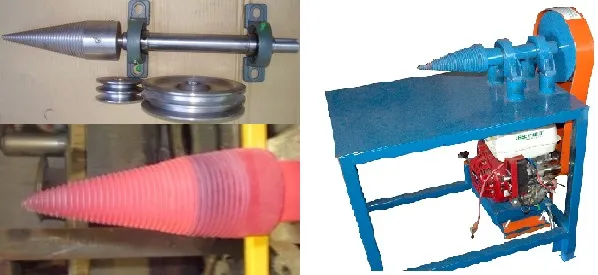

Комплектующие элементы конструкции

Для небольших приборов достаточно двигателя 220 В от старой стиральной машины. Если мощности не хватает, двигатель может быть оснащен коробкой передач. После тщательного изучения конструкции столярного конуса можно применить следующие варианты сборки Установка шкивов меньшего диаметра на вал двигателя; оснащение шкивов большего диаметра на вал конуса. Увеличивая разницу диаметров, можно получить фрезу по дереву с требуемой производительностью, но скорость вращения рабочих частей не должна превышать 500 об/мин.

Следующим шагом является выбор подшипников вала с учетом возникающих напряжений. Для дереворезов небольшой мощности достаточно вала и подшипника с диаметром опоры 30 мм.

Подшипник устанавливается в стальной или чугунный корпус и закрепляется болтами. Для подшипников к раме привариваются швеллеры, уголки или стальные профили, а сама рама может быть изготовлена из угловых профилей или стальных труб.

Самой важной частью конструкции машины является цельностальной инструментальный конус.

Резьба должна быть выполнена профессиональным токарем, так как обработка материала требует специальной подготовки. Из готовых моделей конусов, представленных в настоящее время на рынке, пользователь может выбрать секцию, наиболее подходящую по размеру ботинка.

Схема конического дровокола и таблица для расчета диаметра отрезаемого куска позволяют выбрать правильный шаг и направление винта. Это всегда должно быть против часовой стрелки. Во время завинчивания постепенно вращающийся «морковка» разрезает круглый ствол и «разрывает» материал на отдельные куски. Расчет глубины расщепления дает следующие результаты

- если диаметр основания конуса составляет 7,0 см, а размер скоса достигает 1,1, то глубина раскола = 450 мм;

- при диаметре рабочего узла 8,0 мм и скосе конуса 1,2, глубина раскола = 550 мм;

- если на вал установлен конус диаметром 10,0 см при скосе сторон 1,5, глубина раскола будет = 750 мм.

Машины для раскалывания древесины могут иметь различную конструкцию. Имеется шток и внутреннее отверстие для крепления вала. В первом варианте в конце стержня просверливается отверстие, а для фиксации детали используется крепежный винт.

Размеры станка для колки полена

Для деталей и аксессуаров не существует индивидуальных макетов и ограничений. Процесс сборки может быть основан на размерах, соответствующих росту человека.

Опытные пользователи рекомендуют размещать двигатель под верстаком, который может защитить устройство от осколков и опилок. Для обеспечения безопасности все движущиеся части должны быть закрыты.

Гидравлические передаточные станки также подходят для домашних лабораторий, где гидравлические насосы, приводящие в действие пресса, используются для распиловки деревянных брусков. Острые долота погружаются в сапог с большой силой, расщепляя волокна древесины и отделяя мелкие кусочки.

Для изготовления пластин на перегородках из морковной древесины рекомендуется использовать сталь толщиной 1 мм и уголок 4,0 x 4,0 см.

В дополнение к вышеупомянутым вариантам, резка FIRE может также осуществляться на механических устройствах, способных работать с людьми. Машина работает с помощью коленчатого вала, установленного на вал с шестерней. Механическая особь может быть легко преобразована в силовой агрегат с помощью ремней, адаптированных к материалу фрезы.

Сначала разделим небольшую доску. Наша самодельная машина может столкнуться с игривой стороной. То же самое относится и к сухим бревнам, хранящимся под навесом. Делители древесины с легкостью справляются с довольно громоздкими бревнами.

Классификация дровоколов

Сепаратор может значительно облегчить жизнь дома. Вам больше не придется самому разбивать тяжелый ботинок — достаточно подать ботинок на разделитель, и он быстро разделит его на две части. Все, что вам нужно сделать, это собрать и собрать их.

Прежде чем строить, вы должны принять решение о создании механизма. Для этого ознакомьтесь с классификацией ксилографий.

- По сфере эксплуатации они могут разделяться на частные или применяемые для больших предприятий.

- По способу закладки дерева устройства делятся на горизонтальные, вертикальные и смешанные.

- В зависимости от типа мотора: бензиновые, электрические, смешанные.

- По методу установки: стационарные и передвижные.

- Тип работы в зависимости от механизма: гидравлический, винтовой (конусный), реечный.

Механизм устройства для полировки FIRE осуществляется с помощью электродвигателя или бензинового двигателя.

В этой статье мы рассмотрим, как построить лодку с винтом своими руками. Его конструкция наиболее проста в сборке, поэтому устройство стоит дешевле.

Используя такую машину, вы создадите несколько кубометров огня за два-три часа, но если вы будете работать вручную, то потратите три-четыре дня.

Что нужно для создания дровокола из стиральной машины

Спиральный резак FIRE имеет металлические конусы, которые при вращении разрушают бревна. Сверху находится каркас, на котором размещаются все конструкции. Также имеется двигатель и механизм движения, который перемещает пресс-подборщик.

Как работает устройство для заготовки дров

Электродвигатель запускается с помощью небольшого движения шкива. Движущий ремень передает вращение на большой шкив, откуда оно перемещается на вал, где закрепляется конус для огневого пиления и измельчения. Когда ботинок загружается, конус погружается в него и раскалывается на части.

Какие инструменты понадобятся для дровокола

Для создания режущего станка необходимо следующее

- сварочный аппарат с электродами на 3 мм;

- болгарка;

- дрель;

- плоскогубцы;

- набор отверток;

- шлифовальный круг;

- напильник;

- наковальня и тиски;

- линейка;

- карандаш.

Как только у вас будут материалы, купите конусы. Самостоятельно выполнить работу очень сложно. На его поверхности может быть нанесена специальная гравировка для отказа FIRE. Она должна быть глубокой и не иметь ни малейшей тенденции. Затем конус нагревают в чайнике и дают ему остыть.

Закаленные конусы можно купить в интернет-магазинах. Там же можно приобрести наборы для импровизированных машин, включая валы, подшипники, шкивы и ремни.

Если возможно, вы можете изготовить все детали самостоятельно, за исключением конусов.

Перед тем как изготовить устройство для таблички, необходимо подготовить подробный проект, рассчитав все элементы конструкции. Компоненты для кипячения перечислены в таблице.

Как сделать станок для колки дров: чертежи, инструкции

Весь механизм должен основываться на раме или кровати, которую необходимо изготовить. Вам потребуется:.

- Металлический уголок размером 4,5 м на 4 см.

- Металлический лист размерами 90 на 45 см.

- Подвес кардана ВАЗ 2102, 03 – 07. Либо можно найти другую подходящую деталь.

- С помощью болгарки нужно нарезать уголок на такие части: два по 140 см, четыре по 20 см, один 45 см.

- Сварите конструкцию по форме буквы «П» из двух уголков по 140 см и одного 45 см.

- Отступите от верхней части 90 см и приварите кардан. Между элементом кардана и соединением (кусок 45 см) уложите металлический лист и приварите.

- Из оставшихся четырех частей по 20 см сделайте ножки. Для удобства передвижения установите колеса.

Зона кровати разделена на две части: рабочая сторона и силовая сторона. Силовая сторона содержит двигатель и другие электронные элементы. Рабочей частью является листовой металл.

Сборка конструкции

Поместите вал на подвеску и отложите большой шкив в сторону. Для обеспечения надежного нанесения планки рекомендуется нагревать вал до пайки во время прессования.

- На вал мотора наденьте малый шкив. Расположите и закрепите мотор под подвесом. Поскольку конструкция будет сильно вибрировать, его нужно прочно зафиксировать.

- Малый и большой шкив объединяются ремнем.

- На другой конец вала наденьте подшипники и зафиксируйте их винтами на металлической столешнице.

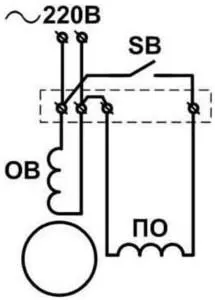

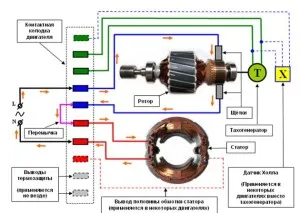

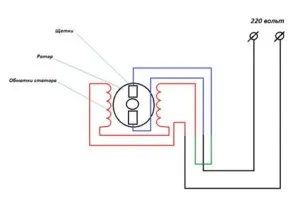

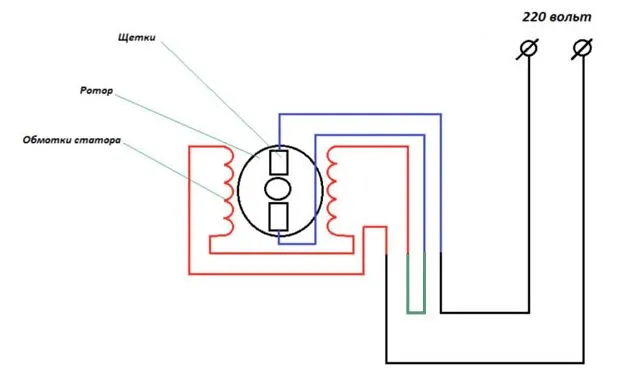

Перед установкой конусной секции необходимо подключить и проверить двигатель. Рекомендуется выбирать асинхронный двигатель, но возможны и коллекторные двигатели. Следующая схема показывает, как правильно подключить старый индукционный двигатель.

На следующей схеме показано подключение более современных двигателей.

Для немедленного вращения двигателя следуйте приведенной ниже схеме.

Если вы хотите вращать двигатель в противоположном направлении, замените кабели, как показано на рисунке.

После подключения двигателя к сети можно увидеть, насколько хорошо работает импровизированная деревяшка. Если все в порядке, можно ставить конусы и начинать работу.

Обратите внимание! При снабжении конусов ботинками располагайте их вертикально. В противном случае части древесины могут прилипнуть к механизму, что приведет к зацеплению.

Машина должна быть установлена на ровной, неподвижной поверхности, на которую не «влияют» сильные вибрации. Идеальным основанием для таких машин являются железобетонные плиты. Только детали, соответствующие геометрии машины, могут быть наложены машиной. Несколько советов:.

Сборка дровокола

Сначала на раму устанавливаются подшипники и валы. Очень важно, чтобы выступ вала за раму совпадал по длине с выступом электродвигателя. Это связано с тем, что шкивы расположены на обоих концах двух валов. Тогда они должны находиться на одном уровне.

Для установки подшипников необходимо использовать специальный корпус с ножками, в конструкции которых имеются наклонные отверстия. Это наглядно показано на рисунке ниже. Существует множество вариантов монтажа, но выбор сделать проще.

Затем электродвигатель устанавливается на место. Он устанавливается на нижней платформе рамы.

Внимание. Чтобы добиться точного выравнивания двух валиков, не сверлите отверстия под кронштейном электродвигателя.

Теперь ремни будут прикреплены к шкивам, и двигатель будет двигаться к обоим элементам на одном уровне. Ремни должны быть расположены вертикально. Затем необходимо подключить шнур питания от двигателя к розетке. Если все работает правильно, то после отключения необходимо подключить и сам рабочий инструмент — конус.

Чтобы хорошо разделить деревянные части, под конус необходимо подложить металлический клин, вкрутив его. Его можно сделать своими руками из металлических полосок 3-4 мм и заточить с одного конца. Клин приваривается к раме чуть ниже конуса. Кстати, вы хорошо увидите это на видео, и будет понятно, как это работает.

Технология рубки дров

Импровизированный дятел готов к использованию и может быть опробован на FIRE. Берется кусочек и кладется «на попа», т.е. в самый край. Затем он передает его в конус, стоящий у него на боку. Как только конус закручивается, он начинает резать древесину и тянуть ее на себя. В основном, машина работает почти в полуавтоматическом режиме.

Сухая древесина начинает раскалываться, клин проникает в тело сваи и раскалывает ее посередине. Кстати, нельзя брать бревно лицом к дровяному брусу. Это происходит потому, что деревянный брусок слишком длинный и может попасть между конусом и валом. Это приводит к задействованию машины. Если двигатель не сгорел, это хорошо, но подшипники или их крепление могут быть сломаны.

После подключения двигателя к сети можно увидеть, насколько хорошо работает импровизированная деревяшка. Если все в порядке, можно ставить конусы и начинать работу.

Инструменты и материалы

Чтобы построить винтовой катер, вам понадобятся

- силовая установка от 1,5 кВт;

- вал с насаженным подшипником;

- приводной ремень;

- нарезной конус;

- металл толщиной 6 мм;

- уголки 6, трубы 45 мм.

Необходимые инструменты:.

- лобзик;

- сварочный аппарат;

- турбина;

- шуруповерт;

- отвертка;

- скотч;

- молоток;

- кусачки;

- пассатижи;

- рулетка и треугольник-линейка.

Как сделать?

Прежде чем приступить к работе, необходимо подготовить планы и инструкции для совета. Простые деревянные перегородки с электродвигателями можно собрать в домашних условиях. В качестве примера можно привести гидравлический корпус, который можно построить в гараже. Гидравлическая система может быть от мини-экскаватора или другой машины. Вместимость определяется силой раскола.

- 20 см наполовину – 2 тс;

- прямой слой – 2,7 тс;

- 25 см – 2,4 тс;

- 30 см на 4 части – 4 тс;

- 30 см на 8 частей – 5 тс;

- 40 см на 8 частей – 6 тс.

Производительность гидравлического насоса определяется скоростью вращения, которая в среднем составляет 4,5 см. Затем рассчитывается производительность и выбирается двигатель с запасом в 15%.

Компоненты подбираются по предварительной записи.

Важным рабочим элементом является сам Бартус. Он изготовлен из прочного металла (например, автомобильные рессоры и рельсы). Обычно изделие встречается с вертикальным ножом. Она затачивается в прямую (симметричный клин). Горизонтальные ножи расходуются с небольшим отставанием верхнего диагонального клина (18 см).

Вертикальные лезвия применяются внизу в целях безопасности, их высота составляет около 35 мм, а инструмент выступает на 25 мм. Такая конструкция позволяет использовать сложные деревянные элементы при горизонтальном расположении снизу. Углы заточки следующие.

- вертикальный нож предназначен для мягкой древесины – 19 градусов (три толщины ножа);

- для твердой древесины (включая березу) – 15 градусов (3,8 толщины ножа);

- горизонтальные ножи – 16 градусов;

- накалыватель имеет угол наклона не более 26 градусов (минимальный 20 градусов), толщина ножа 2,6;

Стрелки с крутилками и шестеренками проще и дешевле гидравлических агрегатов (менее 20 000 рублей). Сделать свой собственный не очень сложно. Тяга оснащена зубчатой решеткой, а соединение передачи вала работает так, что движение не превышает 4,5 см в секунду. Для его изготовления вам понадобится предмет — разберите старый домкрат. Дровоколы с педалями не имеют гидравлических компонентов и просты в использовании.

По соображениям безопасности такие устройства предпочтительнее. Операционная система должна функционирует, когда рычаг опускается, а элемент возвратной пружины поднимает и раскачивает рейку. Недостатком таких агрегатов является то, что при снижении скорости вращения толчок быстро увеличивается, а затем внезапно падает до нуля. Если в работе есть пустоты или другие дефекты, нагрузка на машину будет очень высокой. Это может произойти спонтанно и вызвать деформацию машины или даже ее разрушение.

Меры безопасности

Во время работы необходимо соблюдать меры предосторожности. Энергия, затрачиваемая на раскалывание деревянных элементов, имеет решающее значение. Скорость стружки может быть высокой. Проверьте все пункты страховки перед началом движения.

- болтовые соединения;

- стыки;

- крепление шкива;

- кабель;

- крепление движка;

- ножи должны быть обязательно в хорошем состоянии, без сколов и признаков коррозии.

Также следует носить одежду с длинными рукавами, широкую и из плотной ткани.

Машина должна быть установлена на ровной, неподвижной поверхности, на которую не «влияют» сильные вибрации. Идеальным основанием для таких машин являются железобетонные плиты. Только детали, соответствующие геометрии машины, могут быть наложены машиной. Несколько советов:.

- при работе станка ближе, чем на три метра, приближаться к нему не рекомендуется;

- рабочая зона всегда должна огораживаться сигнальной лентой из бумаги или ПВХ материала;

- техника должна работать только под наблюдением работника;

- при работе следует внимательно отслеживать, чтобы в агрегат не попадали посторонние предметы;

- регулярно следует проводить профилактический осмотр и тестовые пуски;

- все работы по ремонту техники проводятся с отключенным от сети движком.

Полезно менять ремни движения. Старые шкивы «запоминают» свою траекторию и со временем становятся жесткими, вызывая нежелательные вибрации.

Подробнее о том, как сделать раскол древесины своими руками, смотрите в видеоролике ниже.