- Выбор газа

- Варианты настройки режимов сварочного аппарата

- Сварка нержавейки полуавтоматом с другими типами металлов

- Рекомендации и нюансы

- Обработка нержавейки после проведения сварочных работ

- Заключительные работы

- Полезные советы

- Соединение нержавейки с черной сталью

- Достоинства и недостатки

- Необходимость защитного газа в работе

- Выбор материалов для сварки

- Сварочная проволока

- Другие элементы

Иногда в аргон добавляют 1-5% кислорода — Ar+O2, что уменьшает пористость и мелкий перенос металла на обрабатываемой поверхности и помогает стабилизировать дугу.

Использование защитного газа является необходимым условием для получения высококачественных сварных швов с минимальным количеством пор в сварном шве и минимальным количеством образующегося шлака.

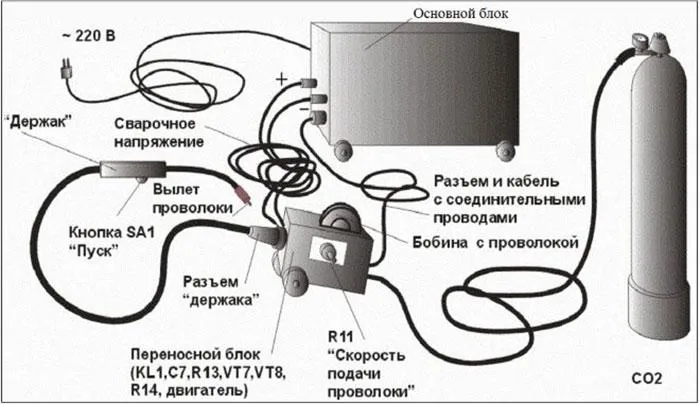

Необходимость применения защитного газа накладывает определенные особенности на перечень оборудования, используемого в процессе сварки. Все это оборудование можно разделить на две основные группы

- Оборудование, используемое для собственно осуществления сварочного процесса .

- Оборудование для соблюдения техники безопасности при выполнении сварочных работ .

- источник сварочного тока в виде полуавтоматического сварочного аппарата ;

- газовый баллон или резервуар иного типа, из которого в процессе сварки подается используемый в данной технологии защитный газ;

- сварочные кабели для подачи тока на свариваемые детали ;

- шланги для подачи защитного газа ;

- газовая горелка ;

- машинка для подачи сварочной проволоки .

В современных сварочных аппаратах, в которых реализован принцип сварки в среде защитного газа, сварочная горелка и «держатель», из которого подается сварочная проволока, объединены в одном устройстве, что позволяет уменьшить количество поступающего воздуха. площадь сварки (это минимизирует количество образующегося шлака и снижает риск образования микротрещин при охлаждении металла) и количество проводов и труб (так как силовой кабель и труба защитного газа оплетаются вместе и используются для сварки).

При использовании устройств подачи проволоки сварщик имеет возможность регулировать скорость подачи задействованной проволоки, чтобы свести к минимуму разбрызгивание металла в процессе сварки.

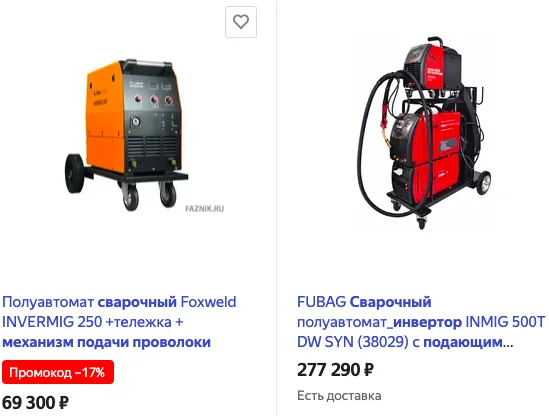

Приблизительная стоимость сварочных полуавтоматов с механизмами подачи проволоки

- защитный костюм. Главное требование, которое предъявляется к нему – сокращение риска получения ожогов сварщиком от летящих капель расплавленного металла, а также воспламенения одежды вследствие попадания таковых на ткань (достигается за счет специальной огнезащитной пропитки ткани);

- маска. Ее использование необходимо для защиты лица и, в первую очередь, глаз сварщика от воздействия экстремально высоких температур, в результате которых может наступить ожог кожных покровов и глаз работника;

- защитные перчатки (краги). Они должны отвечать двум главным требованиям – исключение ожогов кожных покровов от воздействия экстремально высоких температур от разогретого металла в виде микрокапель, а также защита от возможного поражения электрическим током в результате касания свариваемых деталей или ввиду вероятной неисправности сварочного оборудования.

Выбор газа

Полуавтоматическая сварка без защитного газа возможна только при заполнении проволоки текучим сердечником. В этом случае сварочный щит создается путем покрытия проволоки пылью, препятствуя проникновению воздуха в шов.

С другой стороны, если сварка выполняется проволокой без специального покрытия, необходимо выбрать специальный защитный газ. Это также защитит сварной шов от попадания воздуха.

Для сварки нержавеющей стали теперь можно использовать два газа.

Опытные сварщики используют для этого вида сварки специальную смесь сырой и углекислый газ. Наиболее распространенные пропорции этих газов — 98% аргона и 2% углекислого газа.

Однако каждый сварщик выбирает смесь по-своему, в зависимости от своего опыта, предпочтений и технических требований к качеству и внешнему виду сварного шва. Основным требованием является максимальная защита зоны сварки.

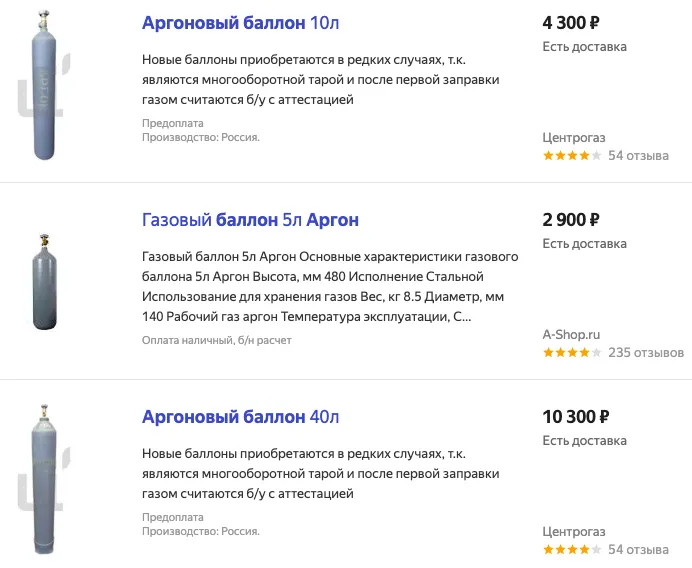

Примерная стоимость аргоновых баллонов различной емкости на Яндекс.Маркете

Варианты настройки режимов сварочного аппарата

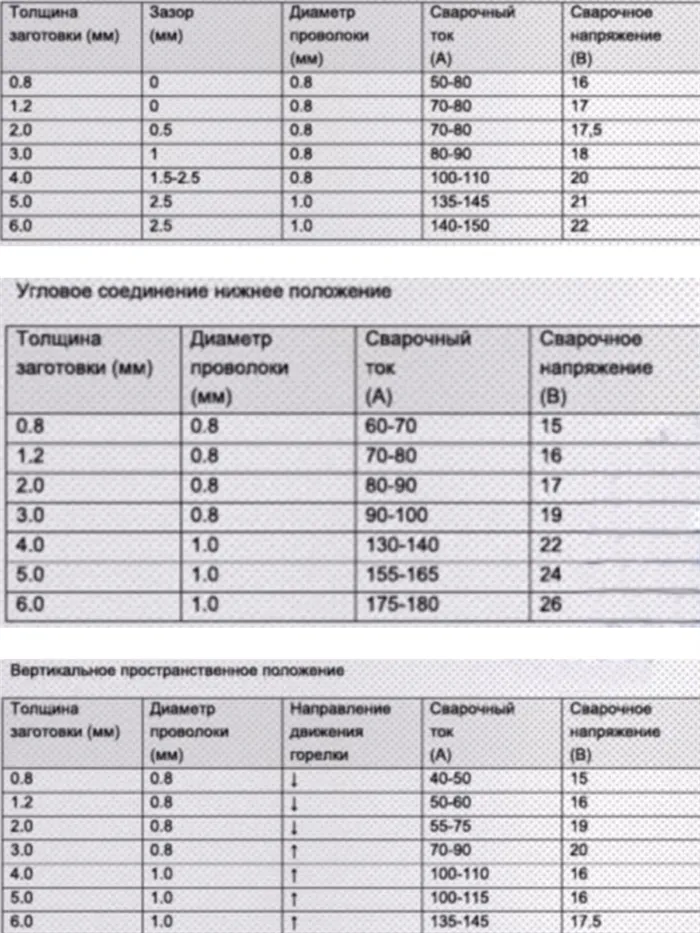

Для того чтобы качество сварного соединения было максимально высоким, а само соединение было очень прочным и не разрушалось сразу после эксплуатации изделия, очень важно правильно выбрать режим работы сварочного аппарата.

При выборе параметров, при которых будет работать машина, необходимо учитывать следующие исходные данные

- вариант исполнения соединения (угловое нижнее соединение, нижнее соединение встык либо вертикальное пространственное);

- толщина свариваемых деталей соединения (чем толще металл, тем выше параметры сварочного тока и сварочного напряжения);

- толщина проволоки (здесь также действует правило прямой зависимости сварочного тока и сварочного напряжения от толщины проволоки);

- наличие или отсутствие зазора при сварке деталей встык и величина такого зазора .

Если речь идет о сварных деталях, где толщина металла каждой детали составляет 0,8 мм, и они выполнены встык с нулевым зазором с использованием проволоки толщиной 0,8 мм, сварочный ток составляет порядка 50-80 А. Напряжение сварки не должно превышать 16 В.

Все основные характеристики сварки перечислены в таблице.

Импульсный режим работы аппарата, аргоновые и медные электроды с проточным сердечником используются для сварки алюминиевых изделий. Этот метод улучшает качество сварного шва и повышает коррозионную стойкость конечного сварного шва.

Сварка нержавейки полуавтоматом с другими типами металлов

Современная сварка MIG/MAG используется для соединения алюминия, металлических металлов с высоким и низким содержанием стали и различных сплавов нержавеющей стали. Рассмотрим особенности полуавтоматической сварки нержавеющей стали с другими металлами.

- сварка с черными металлами – снижается текучесть металла, защищается рабочая поверхность от воздействия атмосферы;

- при сварке металлов марки Ст40 с нержавейкой используется проволока 08Г2С, что позволяет исключить деформацию шва (разрыв) по границе с черным металлом при остывании;

- при сварке меди с нержавейкой используют легкоплавкие припои и флюс;

- импульсный режим сварки нержавейки с алюминием и другими металлами позволяет добиться хорошую коррозийную стойкость, качественный провар с контролируемым тепловложением;

- сварку алюминия с нержавейкой рекомендуется выполнять в импульсном режиме в среде аргона с использованием медно-порошковой проволоки.

Рекомендации и нюансы

Полуавтоматическая MIG/MAG сварка металла из нержавеющей стали имеет определенные особенности, которые необходимо учитывать при выполнении сварочных работ.

- Иногда сварку нержавейки выполняют в режиме Double Pulse – двойной пульс. В данном режиме происходит наложение двух импульсов (низкого и высокого) на сварочный базовый ток. Во время высокого импульса достигается высокоэффективная сварка, а в период низкого импульса металл остывает, исключается образование подтеков и коробления В высокий период импульса сварочная капля «вгоняется» в зону расплава, без включения коротких замыканий, а в низкий период происходит остывание металла, исключая образование наплывов и подтеков.. В режиме Double Pulse достигается идеальный теплообмен плавления присадочного материала и ванны нержавейки, и повышается качество шва. Режим «Двойного пульса» реализован в аппарате TRITON ALUMIG 250P Dpulse Synergic.

- Сварка осуществляется при обратной полярности. Сварка при прямой полярности осуществляется только под флюсами.

- В качестве защитного газа применяется смесь углекислоты и аргона.

- Вылет присадочной проволоки должен быть в пределах 6-12 миллиметров. Средний расход газовой смеси настраивать в пределах 6-12 м³/мин.

- Сварка осуществляется углом горелки назад для достижения глубокого проплавления и правильной формы шва. Сварка углом вперед используется для тонколистовых металлов, когда необходима небольшая глубина провара с широкой формой шва.

Обработка нержавейки после проведения сварочных работ

При MIG/MAG сварке нержавеющей стали на поверхности изделия образуется пористый оксидный слой. Хром в составе металла ослабляет свойства стали и подвергает ее коррозии. Для устранения этих дефектов необходимо тщательно подготовить и обработать деталь после завершения процесса сварки.

Перед началом работ необходимо выполнить следующее

- очистить рабочую поверхность заготовки от следов масла, ржавчины и т.д.;

- обезжирить поверхность изделия с помощью ацетона или растворителя.

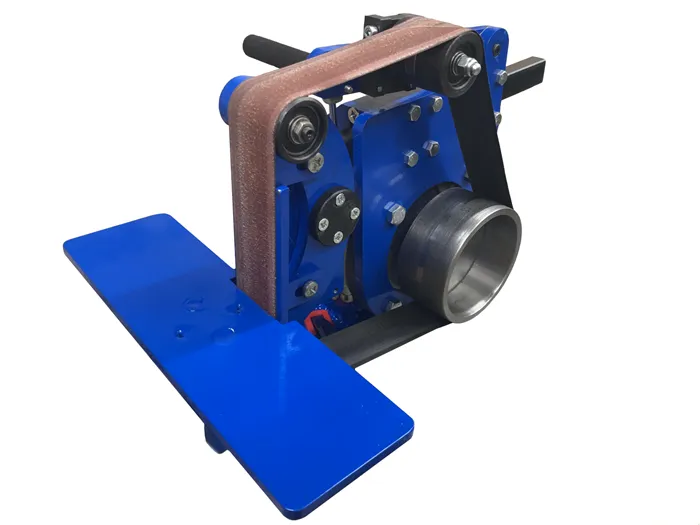

В конце сварочного цикла необходимо проверить внешний вид сварного шва и при необходимости зачистить и отшлифовать его.

Диаметр этого элемента варьируется от 0,13 мм до 6 мм. Крупные производители используют сварочную проволоку диаметром 1 мм и более, а бытовые — диаметром 0,6-0,8 мм.

Перед сваркой нержавеющей стали на полуавтомате необходимо подготовить зону сварки в следующем порядке

- поверхности, примыкающие к стыку, металлической щеткой зачищают до блеска;

- если толщина заготовок более 4 мм, с кромок снимают фаски;

- проводят обезжиривание спиртом, ацетоном, бензином или имеющимся растворителем;

- для удаления влаги кромки подогревают горелкой до 100⁰C;

- чтобы снять внутреннее напряжение рекомендуется металл перед сваркой нагреть до 200⁰

Для бытового использования нет необходимости сваривать на полуавтоматах нержавеющую сталь толщиной более 2-3 мм, поэтому для полуавтоматов достаточно мощности до 10 кВт. Напряжение регулируется до 19-25 В, в зависимости от навыка 290-490 м/ч. Рабочий поток составляет 95-300 A. Проникновение, длина дуги и глубина геометрии сварки могут быть отрегулированы путем изменения цены. Чем выше сила тока, тем больше прокрутка шва, так как глубина проникновения уменьшается.

Независимо от того, выполняется ли полуавтоматическая сварка нержавеющей стали в углекислом газе или аргоне, общие правила:.

- Работа выполняется током обратной полярности.

- Горелку располагают под углом, обеспечивающим требуемую глубину провара и ширину шва.

- Вылет проволоки не более 12 мм.

- Чтобы качество соединения не ухудшалось, расход газа устанавливается в пределах 6 — 12 мᶾ/час.

- Для удаления влаги защитный газ пропускают через осушитель на основе медного купороса. Перед применением его 20 минут прокаливают при температуре 200⁰

- Чтобы защитить прилегающие к стыку поверхности от действия раскаленных брызг, их обрабатывают мелом, растворенным в воде.

- Для предотвращения образования водородных трещин сварку начинают, отступив 5 мм края заготовок.

- Процесс выполняется плавным движением электрода вдоль шва без поперечных движений, чтобы расплавленный металл не выходил за пределы защитной среды.

Заключительные работы

Под воздействием высоких температур на изделии могут образовываться пузырьки. Они удаляются легким ударом молотка по железу от края к центру. Если пузырьки не удается удалить, нагрейте газовым пламенем и повторите процедуру.

Поверхности, на которые попали брызги расплавленного металла, очищаются металлической щеткой или абразивным инструментом. Чтобы быстро удалить соль со сварных швов, покрытых ржавчиной, нанесите состав, который ее растворяет. Для повышения устойчивости сварных соединений к коррозии на них наносится покрытие из оксида хрома.

Полезные советы

Чтобы лучше знать, как сваривать полуавтоматы из нержавеющей стали, полезно прислушаться к рекомендациям специалистов:.

- сварка в среде любого газа выполняется током обратной полярности, а под флюсом прямой;

- расстояние между электродной проволокой и стыком выдерживается в пределах 5 — 15 мм;

- движение горелки удобней выполнять слева направо с наклоном от себя, чтобы она не загораживала шов;

- соединение толстостенных деталей выполняют под углом 5 — 10⁰, чтобы обеспечить глубокий проплав;

- при сварке тонкой нержавейки полуавтоматом горелку наклоняют вперед, уменьшая тем самым глубину провара и сводя риск прожога к нулю.

Несмотря на очевидную сложность процесса, любой человек может овладеть сваркой нержавеющей стали в полуавтоматических аппаратах. Теории недостаточно. Чтобы получить практический опыт, ненужные отходы необходимо использовать на практике. Прилагаемые усилия позволяют создавать однородные сварные швы высокого качества, которые невозможно получить другими способами.

Электроды заменяются проволокой, которая автоматически перемещается в рабочую зону с заранее заданной скоростью. Качество соединения зависит от выбора подходящего материала и настроек сварочного аппарата.

Соединение нержавейки с черной сталью

Сварка таких материалов производится непрерывным током. Проволока располагается перпендикулярно рабочей зоне.

Проволока из нержавеющей стали должна содержать марганец, а также никель. esab ok, autrod. специальный переходной провод осаждает ползунок, соединяющий детали.

При сварке стали St40 с нержавеющей сталью можно использовать проволоку 08G2S. Это укрепляет связь между двумя разнородными металлами после охлаждения. Наиболее важным аспектом этого процесса является обеспечение того, чтобы нержавеющая сталь не стала слишком жидкой, а черный металл не остался твердым. Сварка выполняется на максимально возможную ширину и глубину.

Достоинства и недостатки

Преимущества сварки нержавеющей стали полуавтоматами неоспоримы.

- Высокая производительность сочетана с качественным соединением;

- незначительное выделение дыма, что сохраняет здоровье и окружающую среду;

- небольшое разбрызгивание металла, вследствие автоматической подачи проволоки;

- универсальность – можно сваривать различные по толщине заготовки, а также разнородные металлы.

Главный недостаток — громоздкие газовые баллоны. Это дополнительные расходы на покупку и неудобство в обращении.

Этот метод стал широко популярен благодаря технологическому развитию и автоматизации процессов. В основном используется в промышленности для крупномасштабного производства. Работа с полуавтоматическими сварочными аппаратами требует определенных знаний и навыков, но остается одним из самых популярных видов металлообработки. Подробнее о том, как управлять сварочными полуавтоматами, читайте в статье.

При MIG/MAG сварке нержавеющей стали на поверхности изделия образуется пористый оксидный слой. Хром в составе металла ослабляет свойства стали и подвергает ее коррозии. Для устранения этих дефектов необходимо тщательно подготовить и обработать деталь после завершения процесса сварки.

Необходимость защитного газа в работе

Во многих случаях газ заменяется проволокой с проточным сердечником.

Он состоит из следующих элементов

Поток находится во внутреннем ядре. Он выделяется во время плавления верхнего слоя стали и защищает зону сварки от окисления.

Есть и недостатки в использовании этого предмета. Сварной шов получается не таким прочным, как если бы резервуар с припоем был защищен от газа.

Поэтому данный метод используется только для сварки деталей в труднодоступных местах, куда невозможно доставить газовый баллон минимальной емкости.

Во всех остальных случаях используются только газ и электроды.

Выбор материалов для сварки

Для соединения компонентов используется следующее оборудование и расходные материалы

- полуавтомат, являющийся источником электрического тока;

- газовый баллон;

- редуктор, предназначенный для регулировки давления защитного газа, подаваемого из баллона;

- электроды, изготовленные из того же материала, что и соединяемые детали.

Для сварочных работ без газа используются только специальные проволоки с проточными сердечниками. Однако следует помнить, что качество сварного соединения будет хуже, чем при использовании газовой защиты.

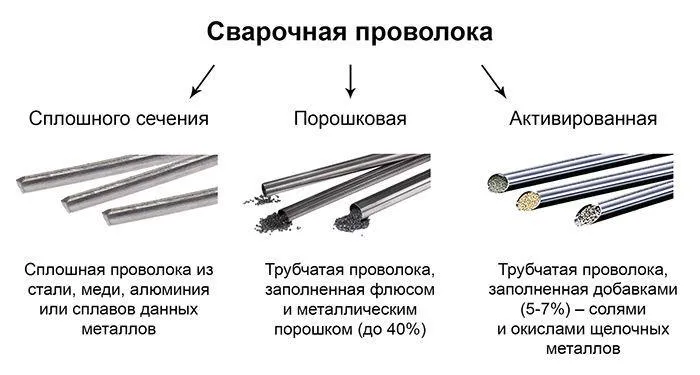

Сварочная проволока

На российском рынке электроды предлагают отечественные и зарубежные производители. Продукты делятся на две категории: с твердым сердечником и с текучим сердечником.

Диаметр этого элемента варьируется от 0,13 мм до 6 мм. Крупные производители используют сварочную проволоку диаметром 1 мм и более, а бытовые — диаметром 0,6-0,8 мм.

Расходные материалы непрерывного типа используются для сварки нержавеющей стали в полуавтоматах в текучем углекислом газе. В этом случае поступление воздуха в зону соединения блокируется. Это обеспечивает формирование высококачественного сварного шва.

Порошковые расходные материалы представляют собой тонкостенные металлические трубы, заполненные газом и потоком. Поэтому газовый баллон не требуется.

Электроды для сварочных полуавтоматов изготавливаются двумя методами: холодным волочением и термической обработкой. Он может быть легким (TS) и окисленным (T). Продукция производится в двух категориях точности: стандартной и повышенной (P). Второй вариант направлен на улучшение качества сварного шва.

Другие элементы

При использовании сварочного оборудования операторы должны использовать средства защиты, такие как комбинезоны, маски и ботинки.

Сварщики должны носить плотную одежду, закрывающую все тело, чтобы брызги расплавленного металла не попадали на открытые участки кожи.

Для защиты лица и глаз используются специальные маски. Финансовые версии характеризуются небольшими участками покрытия лица. Самые дорогие модели оснащены поднятым светофильтром, обеспечивающим полную защиту головы, включая волосы и шею.

Для защиты рук используются специальные перчатки. Они изготавливаются из холста или рваной кожи. Разные модели имеют разные плоскости пальцев.

Перед сваркой необходимо подготовить рабочее место.

- поверхности деталей возле стыков зачищают щеткой по металлу;

- при толщине соединяемых изделий больше 4 мм убирают фаски с кромок;

- после зачистки поверхности обезжиривают растворителем, ацетоном, спиртом;

- кромки заготовок прогревают до 100ºC горелкой, чтобы удалить влагу.

Кроме того, перед сваркой нагрейте строительный блок до 200ºC. Это помогает снять напряжение металла.