- Отпуск стали

- Разновидности

- Низкий отпуск

- Средний отпуск

- Высокий отпуск

- Отпуск сталей легированных. Особенности

- Что такое отпуск стали

- Низкий отпуск

- Средний отпуск

- Что происходит с металлом в процессе ОС

- Описание и особенности технологического процесса ОС

- Температурные диапазоны

- Низкий ОС

- Средний ОС

- Высокий ОС

- Термообработка инструментальных сплавов

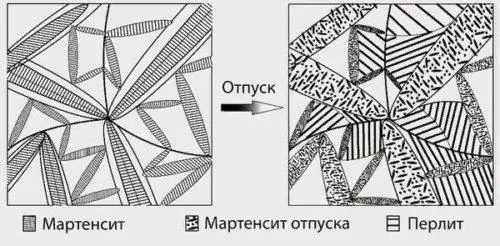

Кроме того, игольчатые элементы мартенсита насыщаются ферритом, образуя частицы перлита, которые снижают жесткость и хрупкость (см. схему ниже). Такая структура сохраняет свойства закаленного металла, но является более гибкой и пластичной.

Отпуск стали

Закалка — это процесс термической обработки, при котором закаленная сталь нагревается. Температура должна быть ниже, чем температура в критической точке Ac1. Целью является достижение требуемых механических свойств и балансировка структуры металла. В процессе закалки завершается фазовое превращение в мартенсит, и микроструктура становится очень стабильной.

Процесс закалки используется для упрочненных деталей. Эта необходимость обусловлена внутренними напряжениями, возникающими в конструкционном металле при закалке. В результате он становится хрупким и не выдерживает сильных внешних нагрузок.

Эти последствия устраняются следующими действиями

Нагрейте продукт в духовке. Температура (символ T) может принимать различные значения: +100°C≤+650°C, температура

Оставьте на необходимое время, от 15 минут до нескольких часов.

Охлаждение медленное и постепенное.

В результате этой серии этапов высвобождается избыточный углерод (элемент С), структура сплава перестраивается и становится более регулярной и бездефектной в кристаллической структуре. Обработанный материал становится более пластичным. Он также уменьшает хрупкость и остается достаточно прочным.

Разновидности

Наиболее важной характеристикой процесса закалки является температура, при которой он происходит. Существует три типа склероза. Давайте рассмотрим их подробнее.

Низкий отпуск

При этом виде термообработки деталь нагревается до температуры от + 100°C до +250°C. Продолжительность процедуры обычно составляет 1-3 часа. Точное значение этого параметра зависит от размеров детали и ее типа. При низком отверждении наблюдается эффект диффузии углеродсодержащих частиц, который не сопровождается рекристаллизацией или полигонализацией молекулярной решетки. Это улучшает многие свойства материала.

Степень химической инерции, степень

Повышается уровень пластичности, и

повышается долговечность.

Низкая закалка характеризуется как технология общего назначения. Однако в основном она используется для изготовления изделий из высокоуглеродистых сталей, содержащих легирующие элементы (например, режущих инструментов, таких как ножи и тесаки).

Основными требованиями к низкой закалке являются Металл не должен нагреваться выше +250°C. В противном случае металл может попасть в хрупкий остров типа I, что приведет к необратимому разрушению компонента.

Средний отпуск

Эта термическая обработка осуществляется путем нагрева металла и поддержания его при температуре + 300°C ≤ 450°C, обычно в течение не менее 2 часов и до 4 часов. Охлаждение происходит на открытом воздухе в естественных условиях окружающей среды. Вышеупомянутые процессы, такие как

перегруппировка металлов с компоновкой устаревших структур — полигональное образование, которое

формирование и увеличение размеров одних кристаллических гранул за счет других гранул — перекристаллизация.

Они не возникают при активном высеве частиц углерода (С).

Основная цель этого вида термообработки — придать компоненту необходимые свойства упругости, сопротивления релаксации и долговечности без прекращения высоких прочностных характеристик. Сплавы, полученные в процессе средней закалки, имеют твердость по Роквеллу, обусловленную троститовой структурой, и квазитвердость от 45NR до 50NR.

Этот метод термообработки в основном подходит для строительных блоков и материалов, в которых используются пружинные типы. (например, 65C2BA. 70C3A). К этой продукции относятся гнутые стальные полосы в сочетании с крепежом — одно- и многоклоновые кованые спирали — пружины — пилы, предназначенные для обработки древесины. Основное требование — устойчивость к переменным динамическим нагрузкам.

Высокий отпуск

Этот вид термообработки предполагает нагрев деталей при температуре +500°C≤+680°C. Продолжительность процесса полимеризации высокой степени составляет примерно 2-3 часа. Для очень сложных объектов это может занять до 6 часов.

Отпуск сталей легированных. Особенности

Этот тип стали производится путем добавления определенных легирующих элементов, таких как вольфрам (W), ванадий (V) и хром (CR), в железоуглеродистый сплав. Поэтому их совокупные физико-химические свойства подвержены значительным колебаниям. Элементы сплава являются центрами кристаллизации при определенных условиях нагрева и охлаждения. Поэтому выбор условий термической обработки должен быть тщательным.

Все основные свойства сталей с легирующими добавками — природные и химические свойства, состояние равновесия, фазовая структура — являются параметрами, обусловленными температурой нагрева. Этот фактор вызывает особые проблемы. Они описаны следующим образом. Мартенсит распадается из-за наличия вышеупомянутых примесей, которые присутствуют в отсутствие процесса закалки. Эта проблема может быть решена путем повышения температуры печи, в которой сплав подвергается термообработке.

Чаще нагреваются домашние мастера, а также кухонная утварь, такая как металлические кружки, вилки и ножи. Однако отечественная металлургия имеет множество ограничений. И обычный человек может их не знать. Вот лишь некоторые из проблем, с которыми ей, возможно, придется столкнуться.

Что такое отпуск стали

Закалка металла — это вид термической обработки, при которой сохраняются его фазовые состояния, но изменяются некоторые характеристики закалки. Во-первых, закалка уменьшает склонность внутренней структуры к деформации в результате деформации решетки во время амортизации.

Кроме того, игольчатые элементы мартенсита насыщаются ферритом, образуя частицы перлита, которые снижают жесткость и хрупкость (см. схему ниже). Такая структура сохраняет свойства закаленного металла, но является более гибкой и пластичной.

В легированных сталях все эти процессы имеют некоторые отличия, поскольку легирующие элементы играют центральную роль в кристаллизации при определенных условиях, изменяя физические и химические свойства металла.

Стальные изделия закаливаются путем нагрева до заданного значения, а затем медленного охлаждения на открытом воздухе или в специальной среде. Температура нагрева оказывает непосредственное влияние на фазовое состояние и структуру металла, образующегося после закалки, и, следовательно, на его физические свойства.

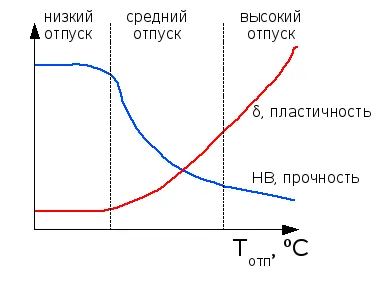

В целом, он следует правилу. Чем выше температура, тем ниже хрупкость и твердость и выше гибкость и пластичность. В зависимости от используемой температуры существует три основных типа отверждения. Низкий, Средний и Высокий, с пределами нагрева 300ºC, 450ºC и 650ºC соответственно. Первый имеет самую высокую твердость, а второй — самую высокую ударопрочность.

Температура закалки зависит от химического состава стали, поскольку легирующие добавки могут оказывать значительное влияние на процесс формирования микроструктуры. Как правило, это связано с замедленным распадом мартенсита, который требует более высоких температур.

Кроме того, во время закалки высоколегированных сталей могут происходить такие явления, как повышение жесткости и появление хрупкой закалки, связанной с образованием трохитов.

Низкий отпуск

Низкая закалка происходит в диапазоне температур 120÷300ºC. Выбор температуры зависит от качества металла и желаемого результата. В большинстве случаев этот процесс уменьшает внутренние напряжения и немного увеличивает долговечность инструментальной стали. Это требует повышения твердости и износостойкости.

При температуре 120÷150ºC твердость не изменяется, только уменьшаются остаточные напряжения. Для снижения необходимо нагреть продукт до температуры не менее 200ºC и оставить в этих условиях не менее чем на один час. Между 200ºC и 300ºC начинает образовываться мартенсит, твердость уменьшается, но пластичность стали увеличивается.

В некоторых случаях в этом диапазоне температур наблюдается значительное снижение пластичности, известное как отпускная хрупкость. Последствия этого явления могут быть устранены путем дополнительной термической обработки. В дополнение к инструментальной закалке для конструкционных сталей с термохимически обработанными поверхностями используется низкая закалка путем нагрева до 250°C.

Средний отпуск

Умеренная закалка предназначена для термической обработки стальных изделий и требует повышения прочности и упругости в сочетании с предписанными параметрами прочности. Как правило, таким способом закаливают стали, работающие при динамических нагрузках, чередующихся с пружинными сталями.

Температурный диапазон в этом случае составляет от 300ºC до 450ºC, а твердость снижается до 45÷50 HRC, в отличие от 60÷63 при низкотемпературной закалке. После такой термической обработки сталь приобретает трохитовую структуру. Термическое смачивание при умеренном затвердевании может длиться несколько часов, а охлаждение происходит самопроизвольно на умеренном воздухе.

Закаленные стали очень твердые, но очень хрупкие. Кроме того, в заготовке возникают высокие внутренние напряжения.

Что происходит с металлом в процессе ОС

Процесс закалки вызывает внутреннюю тенденцию в стальном изделии или конечном продукте. Это происходит из-за деформации кристаллической решетки стали с неравномерным распределением атомов углерода и элементов, используемых в качестве сплавов.

Процесс закалки путем нагрева и последующего охлаждения позволяет этим индивидам более равномерно перераспределиться по всему металлу.

- повышение температуры запускает процессы полигонизации, рекристаллизации, которые приводят к глубоким изменениям кристаллической решетки металлической заготовки;

- регулирование длительности нагрева (в среднем 20–40 мин.) и дополнительной выдержки (около 1–3 час.) влияет на равномерность распределения атомов в структуре сталей;

- управление скоростью остывания позволяет закрепить результат и улучшить качество металла до нужных параметров.

Ряд параметров амортизации был изменен:.

- структура приобретает большую вязкость и пластичность, сохраняя все свойства закаленной стали;

- снижается жесткость и хрупкость материала.

С учетом строительных блоков и свойств, достигаемых в результате термической обработки, процесс закалки происходит следующим образом.

Описание и особенности технологического процесса ОС

Традиционный процесс закалки включает в себя два основных этапа.

- нагревание металла (заготовки, полуфабриката, изделия) и выдержка в определенном температурном режиме в специальной печи;

- медленное охлаждение с применением воздушного или жидкого способа (на открытом воздухе, в масле, селитре, щелочной среде).

Конструкционная сталь нагревается до температуры, близкой или ниже температуры закалки. Для сплавов требуются более высокие температуры из-за дополнительного распределения.

Температурные диапазоны

Сталь закаливается при трех температурах. Режим нагрева зависит от:.

- марки стали, химического состава сплава (конструкционные требуют более низких температур, легированные – повышенных);

- требуемых параметров (с повышением температуры отпуска снижаются характеристики твердости с одновременным повышением ударной вязкости металла).

Низкий ОС

Сюда входит нагрев стали от 120°C до 300°C.

В процессе термообработки в этом диапазоне:.

- происходит снижение внутреннего напряжения;

- повышается показатель вязкости;

- сохраняется высокая твердость и износостойкость.

Эта обработка применяется в основном к конструкционным сталям инструментального типа (высокоуглеродистая сталь и низкоуглеродистая сталь), поверхность которых ранее была подвергнута термохимической обработке. Полученные в результате продукты имеют цену от 60 до 63 HRC. При повышении температуры до 120-150°C структура сплава начинает изменяться и сохраняться. При увеличении температуры печи до 200-300°C происходит образование участков мрамора. Это структура сплава, которая уменьшает твердость и увеличивает пухлость и прочность.

Такой тепловой режим поддерживается в течение 1-3 часов. Этого времени достаточно для диффузии углеродного компонента стали. Индивидуальные изменения решетки не сопровождаются перекристаллизацией и полиморфизмом.

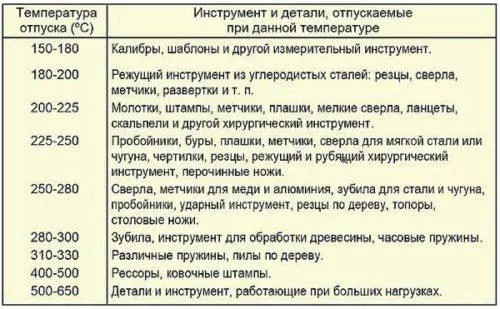

Эта процедура используется при изготовлении измерительных инструментов, хирургических, режущих, расщепляющих, молотков, пробойников, сверл и других предметов.

Средний ОС

Процедура включает в себя нагрев сплава, который поддерживается при температуре 300-450°C в течение 2-4 часов. Сплав охлаждается неподвижным воздухом естественным образом.

Процедура не включает рекристаллизацию и полигональные явления, связанные с активной диффузией атомов углерода.

Основной целью обработки является сохранение высокой прочности при одновременном повышении характеристик изделия, устойчивости к релаксации и эластичности. В результате получается сплав с троичной структурой и твердостью 45-50 HRC.

Такая термообработка применяется в основном для пружинных сплавов. Это пилы по дереву, пружины, кованые матрицы, рессоры и подобные изделия, подвергающиеся переменным динамическим нагрузкам во время работы.

Высокий ОС

Процесс термообработки включает в себя нагрев стали до температуры 450-600°C. Это длится в среднем 2-3 часа. Особо сложные конструкции могут потребовать шестичасового цикла.

Закалка приводит к увеличению рабсилы и долговечности в сочетании с небольшой потерей прочности. Внутренняя тенденция в толщине металла может быть уменьшена до 95%.

Сплав приобретает структурные свойства сорбита. При нагревании до более высоких температур (около 690°C) в структуре металла преобладают гранулы перлита.

Таким способом обрабатываются кузнечные молоты, прессы, валы, валы, соединительные стержни и другие участки, подвергающиеся высоким ударным нагрузкам.

Такая термообработка применяется в основном для пружинных сплавов. Это пилы по дереву, пружины, кованые матрицы, рессоры и подобные изделия, подвергающиеся переменным динамическим нагрузкам во время работы.

Термообработка инструментальных сплавов

Это относится практически ко всем металлам. Повышение температуры закалки снижает прочность и повышает пластичность. Единственным исключением из этого является использование быстрорежущей стали в инструментах. Для повышения устойчивости к нагреву и износу их обжигают с карбидообразующими элементами, такими как молибден, кобальт, вольфрам и ванадий. Температура выше 1200°C используется для закалки, чтобы как можно полнее растворить образовавшиеся карбиды.

Поскольку теплопроводность самого железа и его легирующих элементов сильно отличается, необходима температурная пауза, чтобы избежать деформации и растрескивания во время нагрева. Это происходит при температурах 800°C и 1050°C; для более крупных объектов первый период составляет 600°C. Продолжительность паузы должна быть в пределах 5-20 минут, чтобы обеспечить наилучшие условия для растворения углеводов. Охлаждение более характерно для масел.

Прогрессивная термическая обработка стали расплавленной солью, при которой затухание происходит при температуре около 500°C, позволяет значительно снизить деформацию. Для повышения твердости изделия следует процесс двойной закалки при температуре 570°C. Процедура длится один час, и на ее режим влияет элементный и температурный химический состав сплава, который определяет скорость выделения карбидов.