Содержание примесей и углерода в стали гораздо ниже, чем содержание железа в чугуне. Поэтому суть плавки чугуна со сталью заключается в уменьшении содержания примесей и углерода путем селективного окисления и преобразования в газ и шлак в процессе плавки.

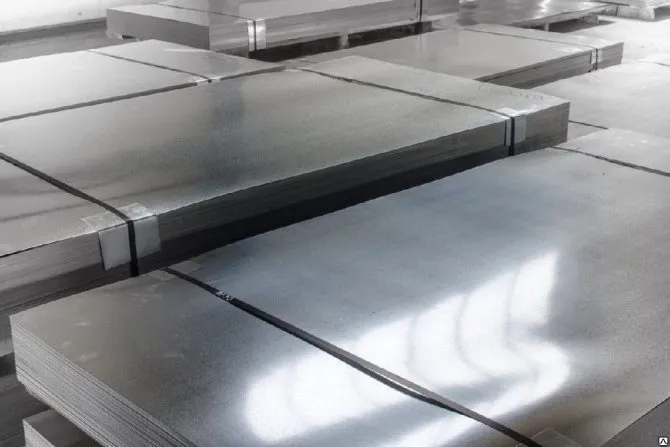

В результате получаются заготовки и незавершенные изделия для дальнейшей обработки путем резки, термической резки, гибки, сварки и нанесения покрытий. Для сварных конструкций в основном используется прокат. Однако могут использоваться также поддельные и литые детали.

Металлы схожи по составу и способу изготовления. Железо и сталь — это сплавы железа с различным содержанием углерода. Чугун составляет более 2,14% от общей массы, а сталь — менее 2,14%. Помимо содержания углерода в сплавах, они также имеют различные свойства. Чугун жаропрочен, термостоек, легок и устойчив к коррозии. Сталь прочнее, жестче и легче поддается обработке.

Сталь классифицируется в соответствии с ее химическим составом и физическими свойствами. Различные качества стали имеют свои преимущества и недостатки.

Сталь отличается от других сплавов:.

- высокой прочностью;

- твердостью;

- устойчивостью к ударной, статической и динамической нагрузке;

- пригодностью к сварке, резке и гибке заготовок механическим или ручным способом;

- многолетней износостойкостью;

- доступной стоимостью.

К недостаткам стали относятся устойчивость к коррозии, вес и намагниченность. Чтобы избежать износа стальных изделий, изготавливаются изделия из нержавеющей стали. Хром добавляется для получения коррозионно-стойких сплавов. Также могут быть добавлены никель, молибден, титан, сера и фосфор.

Способы производства

Используются три метода производства стали, каждый из которых имеет свои преимущества и недостатки.

Мартеновские печи

Используемые печи изготовлены из хромово-магнезитового кирпича. В них расплавляется сырье, сплавы окисляются и удаляются примеси. Фливанты могут использоваться для производства карбонизированной и напряженной стали. Его нагревают до температуры +2000°C и могут добавлять различные примеси.

Кислородно-конвертерный метод

Этот процесс известен как экуменический. Используется для производства ферромагнитных сплавов. Сталь плавится под нагрузкой жидким железом. Используется конвертер. Она футерована огнеупорным материалом. Для ускорения процесса окисления через инвертор проходит струя воздуха.

Принцип производства основан на выработке тепла путем сжигания электроэнергии. Это тепло используется для расплавления сырья при температуре +6000°C. Именно так производятся высококачественные сплавы. В этой группе самое большое количество скважин из колодцев.

— Низкоуглеродистая (0,12%C) — Низкоуглеродистая (0,12%≤C0,25%) — Среднеуглеродистая 0,25≤C0,55% — Высокоуглеродистая ≥0,55%c.

Способы производства стали

Существует несколько методов производства стали, каждый из которых имеет свои преимущества и недостатки. Выбранная процедура определяет свойства, которые можно получить из материала. Основные методы производства стали:.

- Мартеновский метод. Данная технология предусматривает применение специальных печей, которые способны нагревать сырье до температуры около 2000 градусов Цельсия. Рассматривая способы производства легированных сталей, отметим, что этот метод также позволяет проводить добавление различных примесей, за счет чего получаются необычные по составу стали. Мартеновский метод основан на применении специальных печей.

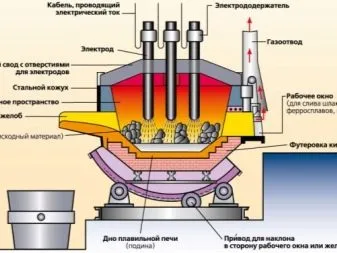

- Электросталеплавильный метод. Для того чтобы получить материал высокого качества проводится производство стали в электропечах. За счет применения электрической энергии для нагрева сырья можно точно контролировать прохождение процесса окисления и выделения шлаков. В данном случае важно обеспечить появление шлаков. Они являются передатчиком кислорода и тепла. Данная технология позволяет снизить концентрацию вредных веществ, к примеру, фосфора и серы. Электрическая плавка может проходить в самой различной среде: избыточного давления, вакуума, при определенной атмосфере. Проводимые исследования указывают на то, что электросталь обладает самым высоким качеством. Применяется технология для производства качественных высоколегированных, коррозионностойких, жаропрочных и других видов стали. Для преобразования электрической энергии в тепловую применяется дуговая печь цилиндрической формы с днищем сферического типа. Для обеспечения наиболее благоприятных условий плавки внутреннее пространство отделывается при использовании жаропрочного металла. Работа устройства возможна только при подключении к трехфазной сети. Стоит учитывать, что сеть электрического снабжения должна выдерживать существенную нагрузку. Источником тепловой энергии становится электрическая дуга, возникающая между электродом и расплавленным металлом. Температура может быть более 2000 градусов Цельсия.

- Кислородно-конвертерный. Непрерывная разливка стали в данном случае сопровождается с активным вдуванием кислорода, за счет чего существенно ускоряется процесс окисления. Применяется этот метод изготовления и для получения чугуна. Считается, что данная технология обладает наибольшей универсальностью, позволяет получать металлы с различными свойствами.

Метод производства оцинкованной стали не сильно отличается от рассмотренных методов. Это связано с тем, что изменение свойств поверхностного слоя осуществляется путем химико-термической обработки.

Существуют и другие процессы производства стали, которые отличаются особой эффективностью. Например, методы, основанные на использовании индукционных вакуумных печей, и плазменное склеивание.

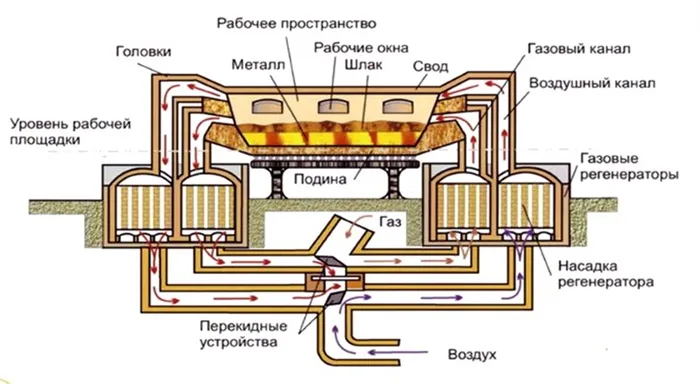

Мартеновский способ

Суть этой технологии заключается в переработке чугуна и других металлических отходов с помощью реверберационных печей. Производство различных видов стали на открытых площадках характеризуется тем, что к шихте применяются высокие температуры. Для достижения высоких температур сжигается различное топливо.

При рассмотрении метода стали «Открытый дом» следует обратить внимание на следующие моменты

- Мартеновские печи оборудованы системой, которая обеспечивает подачу тепла и отвода продуктов горения.

- Топливо подается в камеру сгорания поочередно, то с правой, то с левой стороны. За счет этого обеспечивается образование факела, который и приводит к повышению температуры рабочей среды и ее выдерживание на протяжении длительного периода.

- На момент загрузки шихты в камеру сгорания попадает достаточно большое количество кислорода, который и необходим для окисления железа.

Для наружных металлоконструкций время загрузки составляет 8-16 часов. В течение всего этого периода печь постоянно работает. Каждый год конструкция печи упрощает и улучшает процесс производства стали для получения металлов разного качества.

Углерод определяет свойства карбонизированной стали. В зависимости от его количества различают три вида углеродистой стали — низко-, средне- и высокоуглеродистую — до 0,30%, 0,30-0,70% и 0,70+% углерода соответственно.

Сталь — это надежный материал. Поэтому первоначально изготовленные отливки затем подвергаются многим видам давления: прокатке, сжатию, растяжению, ковке и т.д.

|

|

|

|

| Прокатка | Прессование | Волочение | Ковка |

В результате получаются заготовки и незавершенные изделия для дальнейшей обработки путем резки, термической резки, гибки, сварки и нанесения покрытий. Для сварных конструкций в основном используется прокат. Однако могут использоваться также поддельные и литые детали.

Сортамент листового и фасонного проката

Стальные изделия сортируются по сечению (профилю и размеру).

Весь ассортимент продукции можно разделить на четыре группы

— листовой прокат (толщина от 3,9 мм до 4 мм и более) — сортовой прокат (квадрат и круг, полоса, уголок, швеллер, балка, балка I, рельс, броня) — трубы (сварные, сварные, сварочные, ) — специальный и обычный прокат (оконные профили и т.д.) .

В основном, сталь в электродуговых печах плавится со свежей шихтой, повторно нанося отходы с окислением или без него. В последнее время смешивание ложками стало более распространенным методом. В зависимости от полноты периода окисления и удаления шлака из печи, плавка может проводиться с простым или двойным шлаком.

Все о выплавке стали

Знать все о стали и железе также необходимо для общего развития. Необходимо описать сырье, из которого изготовлена плавка. Процесс плавки также необходимо рассматривать с точки зрения электрических печей (электродуговых) и конвертеров, а также других методов.

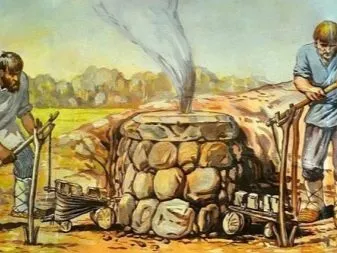

История

История человечества — это не только войны, интриги между дворами и чиновниками, религиозные ритуалы и богатые танцы знати. Более важным аспектом являются практические детали повседневной жизни. Это касается и производства стали, которое сопровождало человечество, ведь о его древности и развитии и сегодня можно судить на уровне отдельной страны. Впервые сталь была выплавлена в первом тысячелетии до нашей эры. на сегодняшних территориях индейки. Впоследствии Балканы и Центральная Европа приняли эстафету между 900 и 400 гг. до н.э. Железные мечи впервые получили широкое распространение. Сама металлургия стали быстро распространилась. Вскоре его начали применять в Китае и Юго-Восточной Азии. В Африке люди начали производить металл с помощью цилиндрических печей, что не имело прецедентов в других странах. В древние времена и на протяжении большей части Средневековья сталь плавилась в сырой черноте. Еще до того, как наша эра не распространилась так быстро, стукофен был изобретен в Индии.

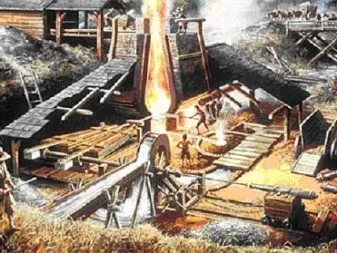

В странах Западной Европы, например, его начали использовать только в XIII и XIV веках. Процесс ковки с самого начала специально повышал производительность. Проблема заключалась в том, что таким образом невозможно было получить высококачественный металл. Единственный доступный в то время метод очистки (ковка) не подходил для этого продукта. Тем не менее, усовершенствования в Штукофене (создание Блауфена) позволили в конце Средневековья начать производство стали, близкой к современным стандартам. В XV-XVI веках европейская металлургия впервые заняла лидирующие позиции. Именно здесь был побежден так называемый процесс трансформации, и начался великий взрыв. Интенсивность насыщения углеродом была очень высокой. Единственным естественным ограничением была сложность получения древесного угля в необходимых количествах.

К 18 веку древесный уголь для производства стали уже нигде не использовался. И именно ее внедрение в металлургическую практику завершило примитивную стадию ее развития и создало условия для внедрения более или менее современных методов.

Быстрое развитие промышленности и появление железных дорог и пароходов было бы немыслимо без качественной революции в черной металлургии. Технология открытия была изобретена в 1864 году. Стало возможным производить многие виды стали невозможного качества, что позволило изготавливать мощные станки, локомотивы и ранее неудержимое оружие. К середине 20-го века не менее 50% стали производилось на открытых землях, и не будет преувеличением сказать, что современный мир «обрабатывал» их. Бессемеровский процесс, открытый за восемь лет до открытой печи, долгое время оставался в тени. Он не производил металл такого же качества.

Только в 1930-х годах было получено достаточное количество чистого кислорода и проведены первые эксперименты по массовой плавке. Однако в условиях войны приоритет отдавался технологиям. Только в 1950-х годах кислородные преобразователи начали заменять открытые земли. В те же 1930-е годы впервые появились достаточно мощные электростанции. Их создание позволило начать плавить металлы с помощью электричества. Стальные дуговые комбинезоны оказались серьезным противником кислородных инверторов и не смогли занять весь подиум. Постепенно инверторы и электродуговые процессы были почти полностью вытеснены методами открытой выработки. В последнее время они также значительно улучшились.

Типы процессов производства стали требуют более подробного объяснения. Для начала необходимо расплавить в конвертере. Первым шагом является очистка стальных кусков очищенным кислородом. Для этой процедуры топливо не требуется. При обработке 1000 кг чугуна в сплаве высококачественной стали расходуется 350 м3 воздуха. Печи выпускаются с верхней, нижней или комбинированной подачей кислорода. Последний вариант является особенно гибким. При окислении чугуна выделяется тепло. Это уменьшает количество примесей. Последний этап — удаление.

Технология печей Martin включает использование реверберационных печей. Для нагрева металла в этих печах дополнительное тепло должно быть обеспечено регенератором. Тепло обеспечивается за счет сгорания топлива в воздушных струях. Метод печи Мартина также предполагает наличие окислительной атмосферы в печи. Это состояние достигается путем переполнения печи кислородом. Время обработки в открытой печи обычно составляет 4-6 часов. Нижние сопла (регенераторы) работают при температуре от 1 000 до 2 000 градусов Цельсия. Они изготовлены из прочного огнеупорного кирпича.

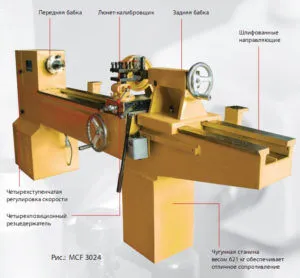

Направление движения материала периодически меняется. Это достигается с помощью отводных клапанов. В современной металлургии их чередование автоматизировано. Высококачественная сталь производится в электродуговых печах. Современные электродуговые печи могут производить более 100 тонн металла. Ванны этих приборов имеют форму сферы. Электроды устанавливаются в гнезда, которые могут перемещаться вверх и вниз с помощью специального механизма.

В больших печах шихта загружается механически, так как ручные процессы непродуктивны и просто опасны.

Во время фазы окисления в процессе плавления количество фосфора уменьшается. В то же время приток водорода и азота уменьшается. Углерод также окисляется до необходимой степени. В процессе редукции:.

- металл раскисляется;

- сталь освобождается от серы;

- состав продукта доводят до заданных норм;

- исправляется температура.

Части стали выплавляются в индукционных печах. Различают кислотные и основные процессы. Кислотные процессы удаляют серу и фосфор из шлака. Однако окисление углерода в этом случае не очень эффективно. Его процентное содержание в шихте должно быть на 0,1% выше, чем в конечном сплаве.