- Карбон — что это такое

- Применение карбона

- Технические характеристики и свойства карбона

- Что такое углепластик или карбон?

- Как получают углеродное волокно ?

- Изделия из карбона от компании Carbon Composites

- Производство

- Применение

- Связующие

- Технология изготовления углепластика

- Применение углепластиков

- Применение необычной ткани

Углеродные волокна имеют много преимуществ перед стеклопластиком и другими материалами. Они производятся в сложных многоступенчатых процессах с использованием дорогостоящих добавок и специального оборудования, что делает их более дорогими.

Карбон — что это такое

Углепластики — это композитные многослойные материалы, которые представляют собой полотна из углеродных волокон, заключенных в термореактивную полимерную (часто эпоксидную) смолу — полимер, армированный углеродным волокном.

Международное название углерода происходит от углеродных волокон.

Однако в настоящее время к углеродным волокнам относятся все композитные материалы, в которых углеродные волокна являются несущей основой, но связующее может быть разным. Углерод и углеродное волокно были объединены в один термин, что вызвало путаницу в умах потребителей. Другими словами, углерод или армированный углеродным волокном пластик — это одно и то же.

Это инновационный материал, и его высокая стоимость обусловлена высокой трудоемкостью и процессом производства, требующим значительной доли ручного труда в процессе. По мере того как процесс производства становится все более сложным и автоматизированным, цена на углеродное волокно будет снижаться. Для примера, 1 кг стали стоит менее 1 доллара США, в то время как 1 кг угля, произведенного в Европе, стоит около 20 долларов США. Снижение затрат может быть достигнуто только за счет полной автоматизации процесса и сокращения времени производства.

Применение карбона

Углеродное волокно изначально было разработано для производства спортивных автомобилей и аэрокосмической промышленности, но сейчас широко используется в других отраслях благодаря своим превосходным эксплуатационным характеристикам, включая малый вес и высокую прочность.

- в самолетостроении,

- для спортивного инвентаря: клюшек, шлемов, велосипедов.

- удочек,

- медицинской техники и др.

Гибкость углеродных волокон, их легкая режущая и расщепляющая способность и последующая пропитка эпоксидной смолой позволяют формировать углеродные изделия всех форм и размеров, в том числе и самодельные Готовые изделия можно шлифовать, полировать, окрашивать и печатать методом флексографической печати.

Технические характеристики и свойства карбона

Популярность армированных углеродными волокнами пластиков объясняется их уникальными эксплуатационными характеристиками, которые являются результатом объединения различных материалов в один композитный материал (углеродные волокна в качестве основы и эпоксидный компаунд в качестве связующего).

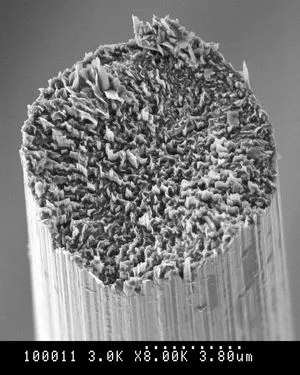

Общим армирующим элементом во всех типах углепластиков являются углеродные волокна толщиной 0,005-0,010 мм. Он обладает отличными свойствами на растяжение, но его использование оправдано низкой прочностью на изгиб, анизотропией и прочностью только в одном направлении, решетчатой формой.

Кроме того, арматура может быть изготовлена из резины, которая придает карбону серый оттенок.

Углеродные или армированные углеродными волокнами пластмассы характеризуются высокой прочностью, износостойкостью и жесткостью и легче стали. Их плотность колеблется от 1450 кг/м³ до 2000 кг/м³. Характеристики углеродных волокон приведены в сравнительной таблице плотности, температуры плавления и прочностных свойств.

Кевлар — еще один элемент, используемый в сочетании с углеродными волокнами для усиления. Это те же желтые нити, что и в некоторых видах пластика, армированного углеродным волокном. Некоторые злонамеренные производители продают их как стекловолокно цвета кевлара, окрашенное вязкое и полиэтиленовое волокно. Адгезия этих волокон к смоле гораздо хуже, чем у армированных углеродными волокнами пластиков, а прочность на разрыв во много раз ниже.

Кевлар — это американская торговая марка в классе лавсановых, полиамидных арамидных полимеров. Это название уже стало привычным для всех волокон этой категории. Арматура широко используется в сочетании с углепластиками для повышения устойчивости к изгибающим нагрузкам.

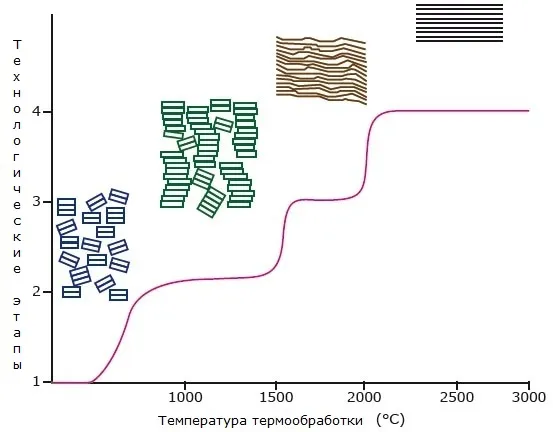

Углеродные волокна обычно получают путем термической обработки химических или натуральных органических волокон, в результате чего в материале волокна остаются преимущественно атомы углерода. Термическая обработка состоит из нескольких этапов.

Что такое углепластик или карбон?

Углеродные волокна, или карбон, — это современный, легкий, но очень прочный материал, используемый в аэрокосмической промышленности и необходимый во многих отраслях (например, спортивное оборудование, медицинские приборы, автомобили). В зависимости от возможностей обработки и технологии производства углеродные компоненты могут иметь различные формы и размеры.

На этапе проектирования (расчет прочности композита) определяются параметры будущего материала, которые обусловлены специфической ориентацией волокон в полимерной матрице. При использовании эпоксидных смол достигается оптимальное соотношение вес/прочность. Углерод используется в изделиях, где важно соотношение его веса и прочности. Это увеличивает экономическую выгоду, поскольку данный материал не является дешевым из-за специфики технологии его производства и большого объема ручного труда, необходимого непосредственно в процессе изготовления деталей из углеродного волокна. Некоторые компоненты из углепластика очень дороги, поскольку их нелегко производить серийно. Если у углеродного волокна и есть недостаток, то это стоимость производства.

Этот материал очень популярен, и нет недостатка в других синтетических материалах, имитирующих настоящее углеродное волокно. Однако имитации часто представляют собой просто пластик в виде углеволоконных структур или различных мембран. В углеродных композитах используются только высококачественные углеродные волокна.

Как получают углеродное волокно ?

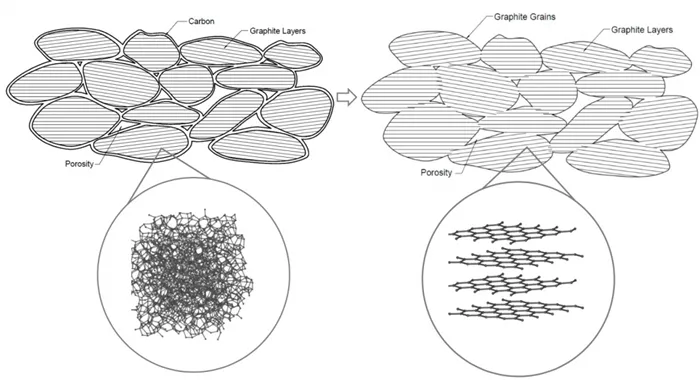

Углеродные волокна производятся путем термической обработки тончайших углеродных нитей с последующей карбонизацией (т.е. нагреванием в атмосфере азота) и графитизацией (т.е. насыщением углеродом для повышения прочности). Углеродные ткани изготавливаются путем переплетения нитей или лент.

А то, что обычно называют углепластиком или углеволокном, представляет собой материал, состоящий из ткани, ленты и углеродных волокон, соединенных с полимерной матрицей (эпоксидной смолой или другим полимером) под воздействием тепла, давления и/или вакуума с образованием композитного материала. Он прочный и легкий. Это делает его особенным.

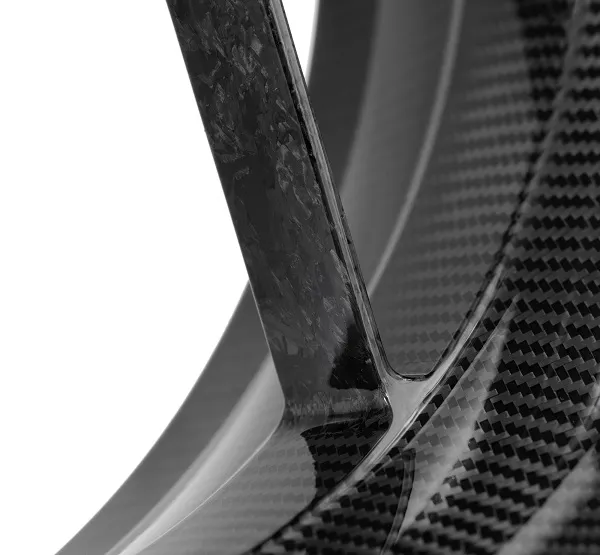

Изделия из карбона от компании Carbon Composites

В последние годы производство изделий из углеродного волокна значительно возросло, и многие отрасли промышленности все шире используют этот поистине уникальный материал. Клиенты Carbon Composites имеют доступ к индивидуальным изделиям из углеродных композитов, оптимально подходящим для выбранного ими проекта. Можно заказать высококачественные карбоновые компоненты, обладающие всеми преимуществами этого материала и изготовленные в строгом соответствии с технологией. Важным преимуществом заказных изделий из углеродного волокна является то, что они могут быть сформированы как единое целое. Это позволяет избежать появления слабых мест в конструкции (которые неизбежно возникают в металлических конструкциях из-за образования изгибов и стыков). Карбон позволяет создавать цельные изделия, в которых нагрузка распределяется равномерно по всей поверхности. А поверхность многих нитей из углеродного волокна имеет красивый мерцающий эффект на свету.

Волокна из тончайших углеродных волокон получают путем термообработки на воздухе, т.е. окисления полимерных или органических волокон (полиакрилонитрил, фенол, лигнин, вискоза) при температуре 250°C в течение 24 часов, практически карбонизируя их. На рисунке показаны углеродные волокна после обугливания.

Производство

Фактическая точность этой статьи и достоверность информации должны быть проверены. На странице обсуждения должно быть объяснение.

- Прессование. Углеткань выстилается в форму, предварительно смазанную антиадгезивом (например, мыло, воск, воск в бензине, Циатим-221, кремнийорганические смазки). Пропитывается смолой. Излишки смолы удаляются в вакууме(вакуум-формование) или под давлением. Смола полимеризуется, иногда при нагревании. После полимеризации смолы изделие готово.

- Контактное формование. На примере изготовления бампера: берется металлический исходный бампер («болван»), смазывается разделительным слоем. Затем на него напыляется монтажная пена (гипс, алебастр). После отвердевания снимается. Это матрица. Затем её смазывают разделительным слоем и выкладывают ткань. Ткань может быть предварительно пропитанной, а может пропитываться кистью или поливом непосредственно в матрице. Затем ткань прокатывается валиками — для уплотнения и удаления пузырьков воздуха. Затем полимеризация (если отвердитель горячего отверждения, то в печи, если нет, то при комнатной температуре — 20 °C). Затем бампер снимается, если надо — шлифуется и красится.

Трубы и другие цилиндрические изделия производятся методом намотки. Формы волокон: пряжа, лента, ткань. Смолы: эпоксидные или полиэфирные. При наличии опыта и оборудования можно изготавливать формы из углеродного волокна в домашних условиях.

Применение

Углепластик широко используется для производства легких и прочных компонентов и заменяет металл во многих изделиях, от компонентов космических кораблей до рыболовных удочек, таких как

- ракетно-космическая техника;

- авиатехника (самолётостроение, вертолётостроение (например, несущие винты));

- судостроение (корабли, спортивное судостроение);

- автомобилестроение (спортивные автомобили (например, бамперы, пороги, двери, крышки капотов), мотоциклы, болиды Формулы 1: кокпиты и обтекатели), а также при оформлении салонов;

- наука и исследования;

- усиление железобетонных конструкций;

- спортивный инвентарь (роликовые коньки, велосипеды, футбольные бутсы, хоккейныеклюшки, лыжный спорт (лыжи, палки, ботинки), ракетки для тенниса, основания для настольного тенниса, лезвия коньков, стрелы, оборудование виндсерфинга, моноласты), вёсла;

- медицинская техника;

- рыболовные снасти (удилища);

- профессиональные фото- и видеоштативы;

- бытовая техника (отделка корпусов телефонов, ноутбуков, рукояти складных ножей и пр.);

- моделизм; (струны);

- изготовление индивидуальных супинаторов (особенно для спорта).

Он имеет четко выраженный геометрический рисунок на поверхности, образованный переплетением нитей. Узор зависит от используемого переплетения.

Связующие

Эпоксидные и полиэфирные синтетические смолы в основном используются в качестве связующих при изготовлении различных конструкций.

Используются два типа эпоксидных смол: термопласты и термореактивные смолы. Термопласты все еще находятся в стадии разработки из-за их более высокой стоимости. Наиболее часто используются термореактивные смолы, которые пропитываются углеродными волокнами и затем нагреваются. Процесс отверждения смолы называется полимеризацией.

Связующее остается вязкой жидкостью, пока не затвердеет. При определенных условиях (например, повышение температуры, добавление грунтовки) молекулы этой жидкости взаимодействуют, образуя большие пространственные молекулы, в результате чего вся масса связующего застывает и необратимо отверждается.

Относительно новым классом высокомолекулярных соединений, устойчивых к высоким температурам, являются полиамидные смолы. Их основное отличие от полиэфирных и эпоксидных смол — более высокие механические свойства и более высокая устойчивость к окислению при высоких температурах (после отверждения). Однако использование полиамидных смол требует разработки специальных процессов производства ПКМ.

В зависимости от формы и геометрических размеров детали используется соответствующий метод литья: сжатие, отливка, прокатка, толстое сплавление, вакуумная формовка или пропитка в камере, под давлением. Главным для технического процесса является соблюдение требований основных технических параметров процесса литья (температура литья и скорость роста температуры, цена и время давления литья и время, время выдержки отдельных характеристик литья, скорость и температура охлаждения).

Технология изготовления углепластика

Углеродные волокна являются основой для производства углепластиков (или карбона, углепластиков).

Основные методы производства изделий из углеродного волокна следующие

- Прессование или «мокрый» способ. Полотно выкладывается в форму и пропитывается эпоксидной или полиэфирной смолой. Излишки смолы удаляются или вакуумформованием или давлением. Изделие извлекается после полимеризации смолы. Этот процесс может проходить или естественным путем или ускоряется нагревом. Как правило, в результате такого процесса получается листовой углепластик.

- Формование. Изготавливается модель изделия (матрица) из силикона, гипса, алебастра, монтажной пены и пр., на которую выкладывается пропитанная смолой ткань. При прокатке валиками композит уплотняется и удаляются излишки воздуха. Затем проводится либо ускоренная полимеризация и отверждение в печи, либо естественная. Этот способ называют «сухим» и изделия из него прочнее и легче, чем изготовленные «мокрым» способом. Поверхность изделия, изготовленного «сухим» способом, ребристая (если его не покрывали лаком). К этой же категории можно отнести формование из листовых заготовок — препрегов. Препреги – (англ. pre-preg, сокр. от pre-impregnated – предварительно пропитанный) – это композитные материалы – полуфабрикаты. Готовый для переработки продукт предварительной пропитки связующим упрочняющих материалов тканой или нетканой структуры. Их получают путем пропитки армирующей волокнистой основы равномерно распределенными полимерными связующими. Смолы по своей способности полимеризоваться при повышении температуры разделяются на «холодные» и «горячие». Последние используют в технологии препрегов, когда изготавливают полуфабрикаты в виде нескольких слоев углеткани с нанесенной смолой. Они в зависимости от марки смолы могут храниться до нескольких недель в неполимеризованном состоянии, прослоенные полиэтиленовой пленкой и пропущенные между валками для удаления пузырьков воздуха и лишней смолы. Иногда предпреги хранят в холодильных камерах. Перед формованием изделия заготовку разогревают, и смола опять становится жидкой.

- Намотка. Нить, ленту, ткань наматывают на цилиндрическую заготовку для изготовления труб. Кистью или валиком наносят послойно смолу и сушат преимущественно в печи.

Во всех случаях поверхности армированных углеродных волокон смазываются разделительным агентом, чаще всего восковым составом, для облегчения удаления продукта, полученного после отверждения.

Применение углепластиков

Углерод — Армированные пластики (углерод) имеют очень широкий спектр применения. Углерод и материалы и продукты на его основе встречаются в самых разных отраслях промышленности.

- В строительстве: ремонт несущих конструкций (мостов, промышленных и гражданских зданий и сооружений).

- В авиации: изготовление цельных деталей. Композитные детали, при их весе в 5 раз меньшем, чем аналогичных алюминиевых, обладают большой прочностью, гибкостью, устойчивостью к давлению и коррозионной стойкостью.

- В атомной промышленности: создание энергетических реакторов обладающих стойкостью к высоким температурам, высокому давлению и радиации.

- В автомобилестроении: используется для производства как отдельных деталей и узлов, так и для автомобильных корпусов целиком. Высокое отношение прочности к весу позволяет создавать безопасные, и в то же время экономичные автомобили: снижение веса автомобиля за счет углепластиков на 30 % позволяет снизить выброс CO2 в атмосферу на 16%, благодаря снижению расхода топлива в несколько раз.

- В аэрокосмической отрасти: изготовление цельных деталей либо их отдельных компонентов (термозащита, двери грузового отсека и корпус твердотопливного ускорителя у космических кораблей) для работы в условиях высоких температур и давления, при высоких вибрационных нагрузках, низких температурах космического пространства, в вакууме, в условиях радиационного воздействия, а также воздействия микрочастиц и т.п.

- В судостроении: изготовление корпусов и деталей с высокой удельной прочностью, коррозионной стойкостью, низкой теплопроводностью.

- В ветроэнергетике: легкость и впечатляющие показатели прочности на изгиб углепластиков позволяют создавать более длинные лопасти, которые, в свою очередь, обладают большей энергопроизводительностью.

В повседневной жизни мы все чаще используем композитные материалы. Многие потребительские товары производятся ими, включая предметы интерьера, детали бытовой техники, спортивное оборудование и инструменты, модели, компьютерные компоненты и военную промышленность.

На самом деле, композитные материалы из угля — это обычные пластмассы, похожие на углеродные волокна. Такие изделия часто встречаются между компьютерами и другой бытовой электроникой.

Применение необычной ткани

Carbon изначально проектировался как помещение для космической промышленности. Однако вскоре выяснилось, что углеродное волокно необходимо и в других областях. Сегодня углерод используется практически во всех областях, где требуются особо прочные и долговечные материалы.

Области применения углеродных тканей:.

- авиационная промышленность;

- изготовление деталей для спортивных машин;

- энергетика;

- теплоизоляционная продукция;

- производство медтехники;

- спортивное оборудование, снаряжение;

- строительство.

Благодаря своей уникальной гибкости ткань легко режется, обрезается и пропитывается различными составами. Куски угля можно дробить, полировать и красить. Ткань используется для производства промышленных и бытовых видов.

Для создания историй. Карбон часто используется автомобилистами в декоративных целях. Элементы и вставки крепятся на автомобиль, создавая незабываемый образ. В дизайне термин «газированный» был придуман для обозначения черно-серых узоров шахматной доски.