- Прямая и обратная полярность при сварке

- В этой статье:

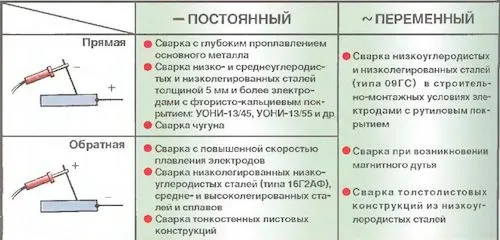

- Отличия режимов сварки

- Режим и сила тока

- Какую полярность сварочного инвертора выставить

- Как варить тонкий металл инверторной сваркой

- Техники и методы сварки тонких листов металлов

- Сварка оцинковки

- Полярность при сварке инвертором

- Технические условия для выбора полярности

- Толщина металлической заготовки

- Типы свариваемых металлов

- Тип сварочной проволоки или электрода

- Видео описание

- Коротко о главном

Поскольку важно сваривать тонкий металл электродами, первое, что нужно сделать, это выбрать правильную пропорцию между машиной, инструментом и толщиной детали. При этом важно следовать следующим критериям

Прямая и обратная полярность при сварке

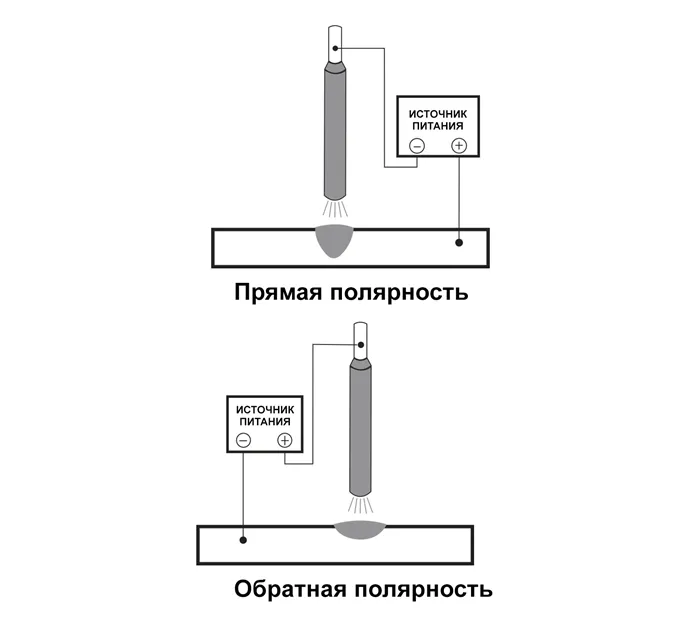

Процесс сварки, качество шва и расход электрода зависят от выбора полярности. Рассмотрим разницу между сваркой с предварительной и обратной полярностью.

В литературе по технологии сварки и руководствах по сварочным двигателям часто используется формула «до и после полярности». Процесс сварки, качество шва, расход электрода и глубина проплавления зависят от выбора полярности. Для новичка важно знать, что подразумевается под прямой и обратной полярностью, чтобы выбрать правильную функцию сварки в данной ситуации.

В этой статье:

Электрическая дуга, используемая для сварки, требует источника энергии и перекрытия небольшого воздушного зазора 3-5 мм. Источниками питания являются сварочные преобразователи, инверторы, выпрямители и генераторы. Концепция полярности возможна только для источников непрерывного тока. Это происходит потому, что трансформатор, генерирующий переменный ток, меняет направление движения электронов до 100 раз в секунду.

В результате нагрузка меняется с положительной на отрицательную за несколько секунд. При таких «скачках» и хаотичных движениях нет стабильной полярности. В непрерывном токе отрицательно заряженные электроны движутся от отрицательных значений к положительным. Их направление стабильно и обеспечивает определенные свойства.

Сварочные аппараты непрерывного тока имеют два гнезда для подключения ограничительного кабеля и кабеля заземления. Электрод вставляется в рецептор, и электрошапито обрабатывает его для создания сварного шва. Кабель заземления подключается к заготовке с помощью зажимов типа «крокодил».

Если держатель установлен в гнездо ‘-‘, а кабель заземления подключен к гнезду ‘+’, полярность будет прямой. Если держатель подключен к гнезду «+», а кабель заземления подключен к гнезду «-«, полярность будет обратной.

Отличия режимов сварки

Рассмотрим разницу между предварительной и обратной полярностью при сварке. Согласно законам физики, непрерывный ток течет в одном направлении от отрицательного к положительному (движение электрона с отрицательной нагрузкой). Тепло всегда концентрируется на положительной стороне. Поэтому, если присутствует знак «+», температура будет выше.

При сварке с прямой полярностью «+» находится на изделии. Это обеспечивает больше тепла на поверхности и в то же время электрод не перегревается. Тепловая точка на этом конце будет направлена вверх. Использование обратной полярности означает, что «плюс» на конце электрода образует нисходящую тепловую точку. Это сильнее нагревает расходные материалы и уменьшает заготовку. Разница температур составляет приблизительно 1000ºC.

При выборе тока для работы с раскаленным электродом рекомендуется выполнить пробную сварку, чтобы упростить проект.

Режим и сила тока

Сварочный инвертор рекомендуется использовать для сварки тонкого металла только на малых токах. В таблице ниже приведены значения диаметра электрода и силы тока.

Если используются электроды диаметром 1,5 мм, сила тока не должна превышать 45 ампер. Для электродов диаметром 2 мм сила тока должна увеличиться до 60 ампер.

Какую полярность сварочного инвертора выставить

Рекомендуется обратная полярность, чтобы избежать прожога тонкого металла при сварке инверторами. Почему следует использовать обратную полярность на инверторах?

Существует два типа поляризованной инверторной сварки: передняя и задняя. Прямая полярность подходит для сварки толстых металлов, а обратная полярность — для тонких металлов.

Все это связано с температурой дуги: предыдущая полярность имеет более высокую температуру, чем обратная. При инверторной сварке на обратной полярности гнездо электрода подключается к положительной стороне аппарата, а провод заземления — к отрицательной стороне (стандартные соединения: + к + и — к -).

Как варить тонкий металл инверторной сваркой

Тонкий металл не следует сваривать непрерывной сваркой; рекомендуется сваривать детали небольшими швами на расстоянии 5-10 см. Только после этого можно выполнять непрерывную сварку.

Что это дает? Самое главное, чтобы тонкий металл не превратился в свинец.

Следующий совет — сваривать тонкий металл только с небольшими бантиками. Новичкам в сварочном деле необходимо сначала научиться выдерживать короткую дугу. Это объясняется тем, что не все так просто.

Длина короткой дуги не превышает 4 мм, в то время как нормальная длина дуги составляет 4-6 мм. Поэтому для сварки короткой дугой (длинная дуга может прожечь металл) электрод необходимо быстро отводить от металла и во время сварки держать его как можно ближе к поверхности.

Если металл очень тонкий, менее 2 мм, следует использовать теплоотводящую пластину для охлаждения соединения во время сварки. Следует также делать перерывы, чтобы дать металлу немного остыть, так как длительное воздействие высоких температур может деформировать металл.

Тонкие металлы нужно сваривать быстро. Это означает, что электрод не должен оставаться на одном месте в течение длительных периодов времени. Невыполнение этого требования может привести к износу.

Основная проблема заключается в том, что металл не должен быть перегрет, так как при образовании отверстия изделие быстро сгорает. Поэтому, чем быстрее сварка, тем больше электрод должен вестись строго по линии шва.

Техники и методы сварки тонких листов металлов

Может потребоваться склеивание тонких листов под углом. В этом случае удобнее использовать фланцевый метод. Края листа загибаются под нужным углом и закрепляются небольшими поперечными сварными швами через каждые 5-10 см. Затем она сваривается, как указано выше. Сверху донизу имеется непрерывный шов.

В этом видеоролике показана сварка тонких листов электродами с помощью инверторного сварочного аппарата. Используется фланцевый метод. Края детали загибаются, а затем свариваются короткими швами в разных местах. Затем деталь сваривается тонким электродом толщиной 2 мм.

Без зачистки не всегда можно избежать прожога во время сварки. Затем дуга удаляется на несколько минут, после чего электрод снова опускается в ту же точку и продвигается на несколько миллиметров дальше. Таким образом, лук оттягивается назад и вперед и сваривается. Этот метод гарантирует, что металл успеет остыть во время процесса разрыва. На видео можно увидеть, как меняется цвет точки сварки после удаления электрода. Главное помнить, что нельзя допускать чрезмерного охлаждения металла.

В первой части видеоролика показана сварка тонкого металла с использованием отрывной дуги. Метод соединения — наплавка (одна часть накладывается на другую на 1-3 см) с использованием электродов с рутиловым покрытием (для конструкционных и низколегированных сталей). Следующим шагом является сварка нержавеющей стали с использованием электрода из нержавеющей стали с основным покрытием, и, наконец, тот же электрод из нержавеющей стали приваривается к шву из черного металла. Кстати, качество швов было выше, чем при использовании рекомендованных электродов.

Подробнее об инверторах и выборе электрода для сварки.

Если для тонкостенных швов не требуется непрерывная сварка, используется точечная сварка. При этом методе сварки небольшие швы свариваются рядом друг с другом на небольшом расстоянии. Этот метод называется прерывистой сваркой.

Прерывистая сварка тонких металлов выглядит следующим образом

В целом, сварка тонкой стали является сложной задачей. Сварка LAPA — это просто. Детали не сильно перегреваются, и меньше шансов «погнуть» все детали.

При сварке тонкого металла между створками можно установить тонкую проволоку диаметром 2,5-3,5 мм (корпус можно разделить на поврежденные электроды). Он устанавливается так, чтобы передняя часть была на одном уровне с поверхностью металла, а задняя выступала примерно на половину диаметра. Во время сварки носовая часть приводится в движение этой проволокой. Он принимает на себя основную тепловую нагрузку, а свариваемые металлические листья нагреваются периферийным током. Они не перегреты, не деформированы, сварной шов ровный и нет признаков перегрева. После удаления кабеля трудно заметить какие-либо следы его присутствия.

Поэтому они выглядят как тонкие металлические сварные швы с теплоотводящими проводами под ними.

Альтернативный вариант — поместить медную пластину под компаунд. Медь обладает очень высокой теплопроводностью — в семь-восемь раз выше, чем у стали. Установленный под точкой сварки, он отводит большое количество тепла, не позволяя металлу перегреваться. Этот метод сварки тонкого металла называется «с охлаждающими подушками».

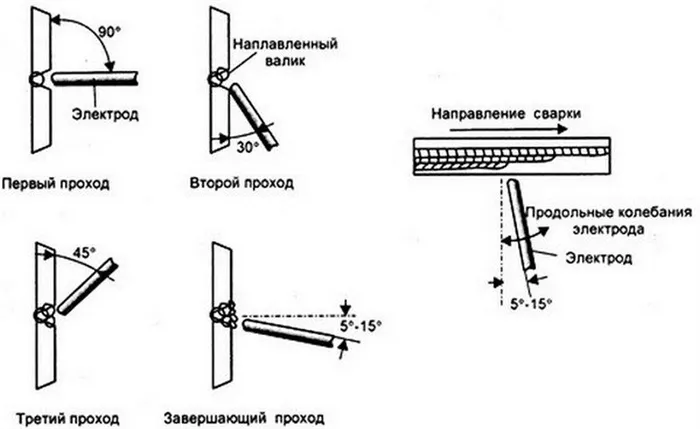

Сварка оцинковки

Оцинкованная сталь — это то же самое, что и тонкий лист, только покрытый слоем цинка. Если его необходимо сварить, то со сварочной кромки должно быть полностью удалено это покрытие, пока она не станет чистой сталью. Существует несколько способов сделать это. Первый — это его механическое удаление. Это делается с помощью абразивного круга, абразивной бумаги или металлической щетки на фрезе или фрезах. Другой метод — сжечь его с помощью сварки. В этом случае электрод дважды проходит вдоль шва. Это цинковое испарение (испаряется при 900°C), а его пары очень токсичны. Поэтому эту работу можно выполнять либо на открытом воздухе, либо при наличии вытяжки на рабочем месте. После каждого прохода поток следует удалить.

Оцинковку рекомендуется проводить в сельской местности. Испарение цинка очень вредно.

После удаления цинка начинается сварка. При сварке оцинкованных труб для получения качественного сварного шва требуется два прохода с разными электродами. Первая сварка выполняется электродами с обычным покрытием. MP-3, ANO-4 и OZS-4. В этом случае колебания очень короткие. Верхний шов — лицевая сторона должна быть шире. Диаметр электрода составляет приблизительно 3. Важно не сваривать в спешке. Этот проход осуществляется с покрытыми электродами (УОНИ-13/55, УОНИ-13/45, ДСК-50).

В этом случае электрод не нужно менять, так как оборудование обеспечивает непрерывную подачу кабеля. В результате работа занимает больше времени, что важно для крупных проектов. Поскольку в электроде нет воспламеняющихся частей, легче контролировать расстояние от заготовки до нагревателя.

Полярность при сварке инвертором

Основная задача при сварке — объединить соединяемые принадлежности. Этот фактор сильно зависит от правильной настройки сварочного аппарата. При использовании полуавтоматических двигателей необходимо регулировать не только интенсивность мощности, но и соответствующую полярность при сварке инверторами. Настройки по умолчанию не позволяют получить комплексные решения, особенно в отношении редких материалов или сталей с высоким содержанием сплавов. Однако все инверторы могут быть отрегулированы для правильной работы и получения высококачественных сварных швов.

Понятие полярности применительно к сварочному оборудованию относится к конкретным вариантам подключения, связанным с текущим процессом и потребностями конкретного применения. Чтобы изменить полярность, просто поменяйте местами соединительные клеммы. Ток меняет направление, физический процесс и сама сварка отличаются в каждом случае.

Существует два типа полярности, которые регулируются перед завершением работы.

- Прямая полярность. Устанавливается на аппаратуре перед началом соединения толстых заготовок с глубокими швами. В данном случае электрод подключается к минусу, а свариваемый металл – к плюсовой клемме. Благодаря прямой полярности, в процессе сварки возникают так называемые анодные и катодные пятна. Более горячее анодное пятно появляется со стороны заготовки. За счет этого основной металл расплавляется на большую глубину, позволяя сваривать чугунные, алюминиевые и другие заготовки из сложных металлов.

- Обратная полярность. При таком подключении плюс соединяется с электродом, а минус – с металлической заготовкой. Анодное пятно с повышенной температурой возникает уже на противоположной стороне, то есть, на электроде. Металл остается относительно холодным, а электрод разогревается. Этот способ соединения позволяет сваривать тонкостенные заготовки.

Пред- и постполярность сварного шва конвертера регулируется сварщиком в зависимости от конкретной задачи. Некоторые молодые специалисты не знакомы со всеми настройками и могут иметь проблемы с нагревом и проникновением в различные куски материала. Рекомендуется сначала изучить техническую документацию по инверторной сварке и проверить теорию на практике.

Технические условия для выбора полярности

Полярность подключения следует выбирать в соответствии с техническими условиями, необходимыми для данного применения. Изменяя тип соединения, можно сконцентрировать теплое восходящее острие на самой детали или на электроде. Непосредственный нагрев обеспечивается плюсом клеммы, поэтому прямое подключение к клемме делает точку более горячей.

Это соединение позволяет выбрать режим работы в зависимости от следующих факторов

Толщина металлической заготовки

При сварке аксессуаров средней и большой толщины необходимо использовать соединение on-line. В этом случае тепловая энергия фокусируется на самой детали, и может произойти сварка с проплавлением. Металл также можно резать таким способом, независимо от его толщины. Обратная полярность рекомендуется для сварки тонких металлических листов, где тепло концентрируется в основном на электроде. Это позволяет избежать перегрева детали и расплавить электрод гораздо быстрее.

Типы свариваемых металлов

Возможность изменения положения точки подъема по высоте позволяет выбрать наиболее эффективный режим для конкретной детали. Например, при склеивании чугуна или инверторной нержавеющей стали используется обратная полярность, чтобы сплав не перегревался и образовывал надежное соединение. Алюминий же, напротив, должен соблюдать метод фронтального соединения, чтобы как можно быстрее преодолеть пленку окисления. Существуют рекомендации по составлению оборудования из конкретных сплавов. Они должны быть тщательно изучены и использованы на практике.

Тип сварочной проволоки или электрода

Эти компоненты также имеют индивидуальные регулировки температуры, которые в значительной степени зависят от используемого потока. Если происходит сварка угольными электродами, подключение к обратной полярности нецелесообразно, так как поток страдает от сильного перегрева, делая электрод непригодным для использования. В этих случаях выбор более подходящего регулятора зависит исключительно от потока и типа провода.

Это объясняется тем, что линия сварочного озера находится ниже уровня основного металла, и если проникновение носовой части в основной металл будет сильным и быстрым, оно оттолкнет шину назад и приведет к образованию шва.

Видео описание

Видео по сварке 1 мм металла электродом:.

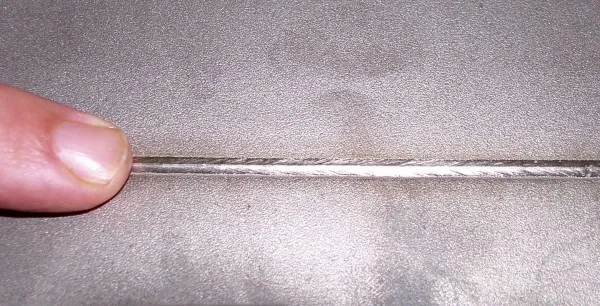

Существует две основные техники сварки тонкого металла электродом диаметром 2 мм — это

Первый вариант обычно используется, когда края детали накладываются друг на друга. Негативные эффекты, такие как прогорание, покрытие и деформация, либо сведены к минимуму, либо вообще не проявляются. Это позволяет использовать более высокие параметры мощности, большие диаметры электродов и снижать скорость сварки.

Вторая техника используется для меньшей толщины при резке резанием. Ток, диаметр электрода и скорость сварки минимизированы для достижения максимальной скорости сварки. Сварка выполняется в те же этапы, что и для небольших секций.

Рекомендация! Сварка тонкой сваркой маслом для предотвращения перегрева, что уменьшает прожог металла, а бронзовая подложка или проволока располагается за сварным швом. Благодаря высокой теплопроводности материала тепло быстро распространяется, предотвращая возгорание мусора.

Несколько простых, но важных советов о том, как сварить тонкий металл с помощью инвертора для начинающих.

- Высокое качество шва гарантировано при тщательном его контроле со всех сторон во время проведения сварочных работ.

- Расстояние между электродом и деталью (дуговой зазор) должно быть равным электродному диаметру. При меньшем значении шов приобретет выпуклую форму, при большем – не проварится.

- Для визуального контроля расстояния между электродом и металлом необходимо ориентироваться на раскаленную область в месте контакта. Появление пятна красного цвета свидетельствует о процессе плавления – необходимого для сварного соединения.

- Для наиболее плотного соединения листов при сварке внахлест необходимо детали придавить грузом или зажать.

- Чем меньше расстояние между швами при точечной технике сварки, тем меньше искривление.

- Наилучший наклон электрода при сварке – от 45 до 90 градусов.

Полезная информация! Если вы хотите, чтобы нагрев был как можно меньше, изделие должно находиться в вертикальном положении. Угол контакта между электродом и металлом должен составлять 30-40°. Движение осуществляется только сверху вниз.

Коротко о главном

Чтобы ответить на вопрос, как сварить тонкий металл инвертором, необходимо рассмотреть некоторые возникающие трудности.

- Тонкий металл моментально прожигается при перегреве.

- Дуговой зазор маленький, так как сила тока, выдаваемая аппаратом, должна быть минимальна.

- Длинный шов и тонкая структура приводит к искривлению детали.

- Не проваренные участки и наплывы с обратной стороны соединения часто сопровождают работу неопытного сварщика.

При соблюдении всех оттенков и технологий инверторы могут производить прочные, высококачественные, долговечные и нерезкие сварные швы. Однако это требует тщательного подбора параметров оборудования и диаметров электродов в соответствии с конкретной толщиной материала. Существует два основных метода — непрерывное покрытие и резка с отсечкой для сварки. Новичкам следует учитывать рекомендации экспертов, чтобы сварочные работы прошли успешно.