- Режимы резания при точении – принципы их грамотного расчета

- 2 Тонкости определения элементов режима резания

- 3 Схема выбора режима резания – основные требования

- Простой способ вычислить скорость и глубину резания при токарной обработке

- Подача заготовки

- Формулы и параметры при расчете режимов резания

- Параметры при расчете режима резания

- Скорость

- Подача

- Как правильно рассчитать режим резания при сверлении

- Обороты заготовки

В технических расчетах сам драпотимус не используется, но используются его компоненты. Самым важным и большим из них является тангенс RZ.

Режимы резания при точении – принципы их грамотного расчета

Выбор разумных условий резания ленивцев в рашсерах и других машинах является очень важным фактором в создании эффективного процесса ремонта или строительства.

Этот режим относится к совокупности многих факторов, определяющих условия резания. Они рассчитываются таким образом, чтобы шероховатость и точность обеспечивали наиболее производительную и экономичную поверхностную отделку.

Условия резки включают следующие пункты

- скорость резки;

- время стойкости рабочего приспособления, используемого для выполнения операции;

- подача и глубина резания;

- мощность и сила процесса.

Расчет способов резки может быть выполнен на основании справочных и нормативных документов. Оттуда была собрана значительная часть русской трудовой школы. Суть метода заключается в выборе нужной цены из специальной таблицы. Такие расчеты обеспечивают выбор оптимального значения всех элементов и гарантируют более эффективную резку.

Однако это очень сложно. Экспертам приходится анализировать и сопоставлять огромные объемы информации. И абсолютно все показатели производительности напрямую связаны друг с другом. Если один из них меняет цену, остальные также дифференцируются. Понятно, что в производственных условиях не всегда целесообразно использовать систему выбора столов.

В некоторых случаях целесообразнее использовать расчетный (называемый анализом) выбор методов работы. Его значимость заключается в том, что эксперты рассчитывают все необходимые показатели, применяя эмпирические типы. Расчеты на основе метода анализа могут быть выполнены с полной точностью, если известны характеристики токарного или другого металлообрабатывающего станка.

Если точные технические параметры оборудования недоступны, можно сделать приблизительный расчет. В этом случае в формуле используются эталонные значения.

2 Тонкости определения элементов режима резания

Каждый расчет начинается с выбора инженером глубины резания. Ниже приведены требования к мощности и, в конечном счете, к скорости процесса. Это связано с тем, что скорость оказывает наибольшее влияние на стойкость инструмента и скорость износа фрезы, а глубина резания — наименьшее.

Все компоненты процесса были подобраны таким образом, чтобы максимально использовать возможности станка и получить максимальную отдачу от инструментов, используемых для резки. По этой причине режим «Идеальный» может быть выбран только в том случае, если геометрия селектора, производимый материал и материал, используемый для изготовления детали, контролируются экспертом.

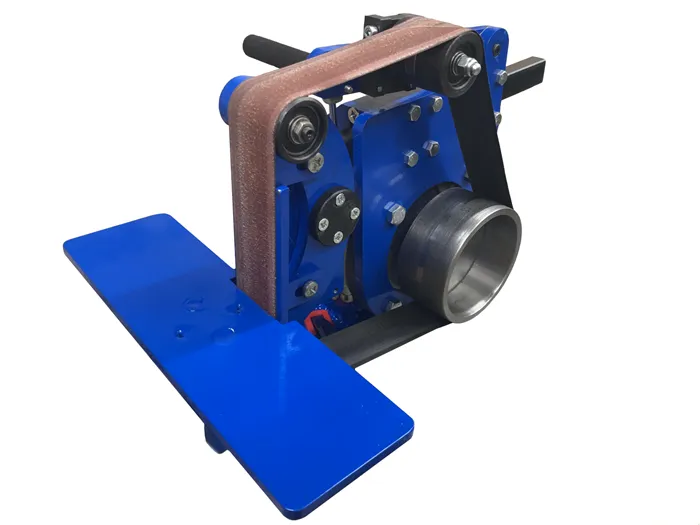

Сначала необходимо рассчитать цену шероховатости пирога. Из них с помощью таблицы выбирается наилучшая обработка поверхности. Это указывает на рекомендуемый инструмент для резки детали. На практике для чистовых операций (очень тонких и ответственных) они обычно используются с твердым абразивным инструментом. Они лучше всего подходят для обработки деталей на высоких скоростях (>500 метров в минуту).

3 Схема выбора режима резания – основные требования

Глубина обработки зависит в первую очередь от толерантности изделия. Этот допуск всегда выводится за один проход режущего инструмента (в случае процесса литья). После чистовой обработки за много проходов достигается щедрый срез. Глубина каждого последующего прохода должна быть меньше, чем предыдущего.

Скорость подачи (расстояние, проходимое фрезой за один оборот) выбирается в зависимости от требуемой степени тонкости обработки. Существуют различные виды пищи.

Как правило, максимальная тяга устанавливается для нанесения покрытия, а минимальная — для финишной обработки. Конкретные значения зависят от срока службы селектора, движущей силы машины и прочности и долговечности системы обработки. В большинстве случаев нет необходимости рассчитывать скорость подачи. Это объясняется тем, что каждое место в машине имеет четкую привязку.

Вышеупомянутый срок службы инструмента определяется как срок службы инструмента без перерыва между последовательными операциями восстановления. Общий диапазон для этой продолжительности включает значения от 15 до 120 минут с шагом в 15 минут. Рабочая скорость рассчитывается на основе всех этих значений по специальной формуле, которая немного варьируется в зависимости от типа вращения (формирующего, поперечного или продольного). Как уже упоминалось, допускается получение скорости из таблицы.

Следует добавить, что прочность полученного метода резки необходимо проверить.

Экспериментальные формулы, справочные таблицы и данные из паспортов оборудования затем используются для выбора наиболее подходящей современной технологии для типа обрабатываемого материала, функции станка и типа и характеристик инструментов.

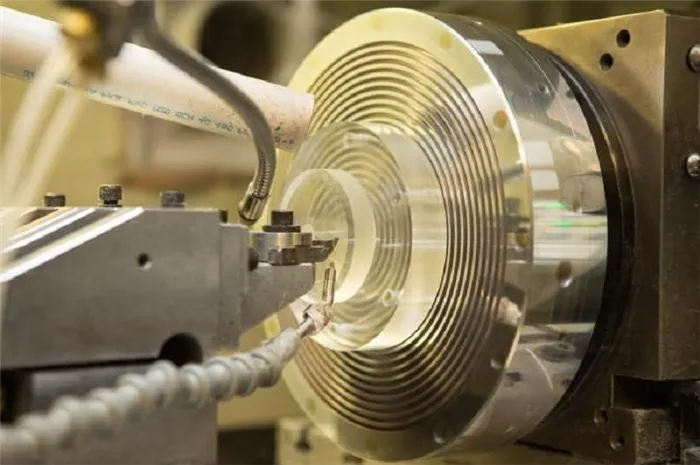

Простой способ вычислить скорость и глубину резания при токарной обработке

Токарная обработка детали — это очень точный и деликатный процесс, во время которого очень важно, чтобы все параметры были точно рассчитаны. Сегодня мы расскажем, как рассчитать соответствующую глубину реза при этом процессе, используя только одно уравнение, а также о таких понятиях фрезерного станка, как движение заготовки и скорость резания. Чтобы узнать больше о поворотах и их отличиях друг от друга, перейдите по этой ссылке.

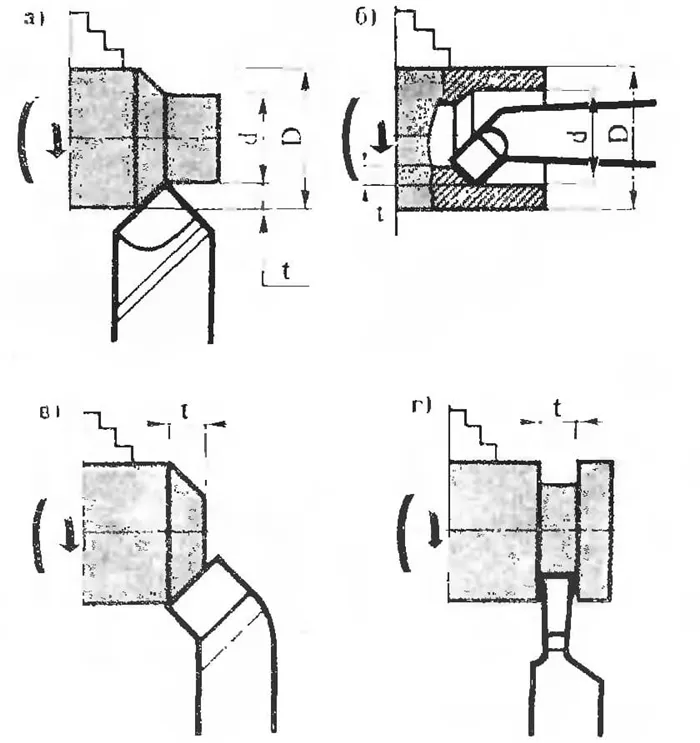

Глубина реза для каждого прохода фрезы обычно обозначается буквой t. Для расчета этого параметра для вертикальных фрез используется простая формула. Вычислите разницу между диаметром детали или поверхности (D) и уже отрезанной поверхностью (d) и разделите это число на 2.

Расчет глубины реза для сверления отверстий рассчитывается несколько иначе. Чтобы рассчитать его, вычтите диаметр отверстия после обработки из диаметра отверстия до обработки и разделите результат на 2.

При резке и прорезании пазов глубина реза обычно равна ширине получаемого паза.

Подача заготовки

Пропульсивная сила детали рассчитывается для одного оборота вокруг своей оси. Она равна перемещению режущей кромки в направлении движения и измеряется в мм/об. В зависимости от формы детали различают вертикальные, продольные и наклонные выталкивающие силы. Последний используется для конических поверхностей.

Скорость резки или резания (v) является функцией скорости детали (n) и ее диаметра (d). Чем больше диаметр, тем выше скорость резания (при одинаковом количестве отводов).

Глубина определяется количеством проходов, с которых снимается припуск. Скорость продвижения — это расстояние, которое проходит прыщ при вращении изделия, и может быть одного из трех типов.

Формулы и параметры при расчете режимов резания

Метод резки: описание и основные параметры. Правила расчета и регулировки скорости, продвижения, глубины резания и силы резания. Требуется тип. Зависимость от характеристик оборудования и инструмента.

Метод процесса резки — это набор рабочих параметров, которые определяют, с какой скоростью, мощностью и насколько глубоко резец будет погружаться в деталь в процессе снятия слоя металла с поверхности.

Их основные значения определяются расчетным путем, исходя из геометрии инструмента и прыщавого изделия и его приближения. На фактический процесс обработки металла влияет ряд факторов, связанных с характеристиками используемых инструментов, механического оборудования и материалов.

Поэтому для расчета параметров резания используются эмпирические типы. Основные величины включены в справочные значения, такие как темпы модификации, пробные цены и группы параметров обработки.

Сокращение данных влияет не только на точность и частичную обработку указанных категорий. Она также является силой, с которой зазубрины инструмента воздействуют на металл, и оказывает прямое влияние на потребность в электроэнергии, выделение тепла и скорость износа инструмента.

Поэтому расчет параметров является одной из основных обязанностей отдела. Несмотря на множество типов оборудования и инструментов для резки металла, существуют общие законы, регулирующие все процессы.

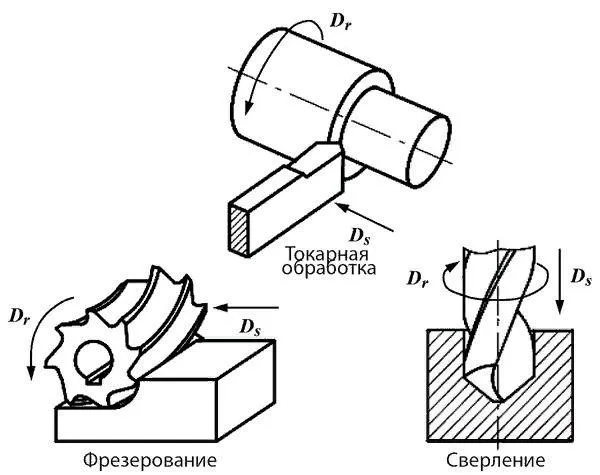

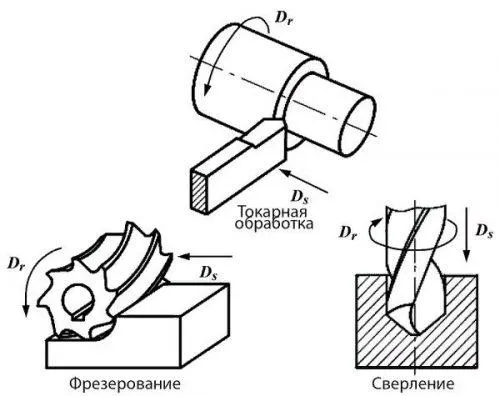

Соответственно, методы расчета параметров резания объединены и кодифицированы в три основные группы: разрыв, пробивание и фрезерование. Все остальные виды расчетов являются производными.

Параметры при расчете режима резания

Основной расчет режимов обработки основан на трех параметрах: скорость резания (v), перемещение (s) и глубина резания (t). Для получения практических значений этих параметров, которые могут быть использованы в производстве, на первом этапе задаются их проектные цены.

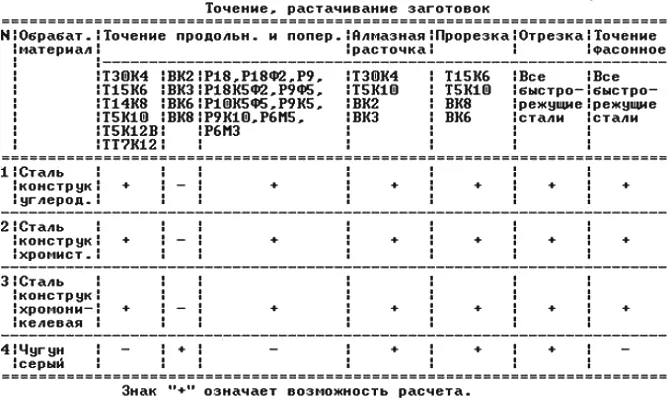

Экспериментальные формулы, справочные таблицы и данные из паспортов оборудования затем используются для выбора наиболее подходящей современной технологии для типа обрабатываемого материала, функции станка и типа и характеристик инструментов.

От правильного расчета и выбора этих параметров зависит не только качество обработки, но и производительность, себестоимость и эксплуатационные расходы. Кроме того, мощность, получаемая инструментом во время обработки, влияет не только на скорость износа, но и на состояние инструмента и его компонентов.

Работа на очень высоких скоростях и подачах приводит к недопустимой вибрации и увеличению напряжения в узлах и механизмах двигателя. Это может привести к повреждению станка, а также к потере точности.

Как правило, при испытании фрагментов контролируются и корректируются условия резания. Поэтому их выбор зависит не только от правильности расчетов, но и от опыта инженера и производителя станков.

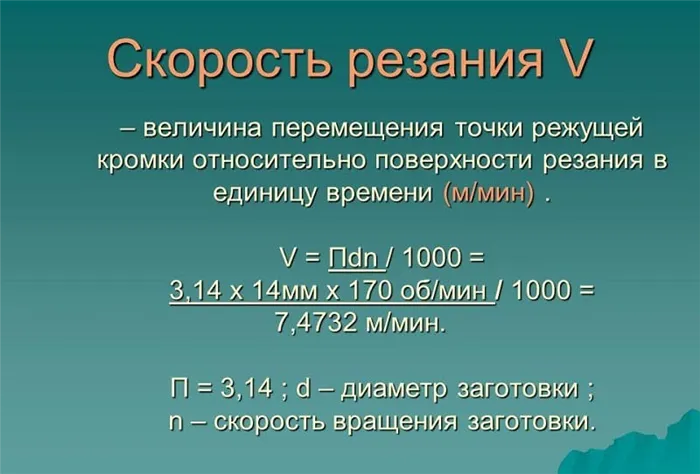

Скорость

Время цикла обработки состоит из трех основных элементов: время подготовки, вспомогательное время и основное время. К последним относятся все операции по резке металла на определенных скоростях. Для обработки основное время является наиболее трудоемкой частью цикла.

Его стоимость, а значит и стоимость продукта, напрямую зависит от скорости резки. Поэтому правильный выбор этого параметра важен не только с технической, но и с экономической точки зрения.

В общем случае формула для расчетной скорости резания выглядит следующим образом

В приведенной выше формуле значение параметра D зависит от типа лечения. Для токарной обработки — это диаметр заготовки, а для других видов обработки — диаметр режущего инструмента (сверла, фрезы). Параметр n — это скорость вращения вала, выраженная в оборотах в минуту.

Таким образом, определяется теоретическое значение скорости резания. Это отправная точка для дальнейших расчетов. В частности, он используется для расчета теоретической глубины резания, выраженной в виде t. Поскольку фактическая скорость резания зависит от многих факторов, она рассчитывается по экспериментальной формуле, где t является единственным расчетным значением.

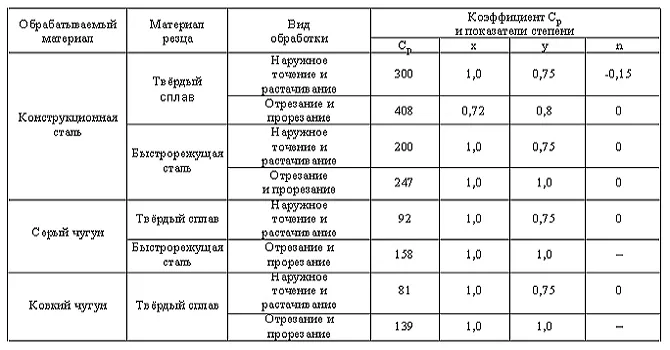

где Cv — безразмерная константа, которая зависит от различных аспектов обработки; T — общая стойкость инструмента; t — глубина резания; Sî — выталкивающая сила; Kv — составной коэффициент, который является произведением восьми поправочных коэффициентов.

Подача

Движущая сила (обозначается S) — это путь, пройденный режущей кромкой для каждой условной единицы. В зависимости от типа лечения размеры пропульсивной силы варьируются. Пройденное расстояние всегда измеряется в миллиметрах, но может относиться к одному обороту (для токарной обработки) или к одной минуте (для сверления и фрезерования).

Как правильно рассчитать режим резания при сверлении

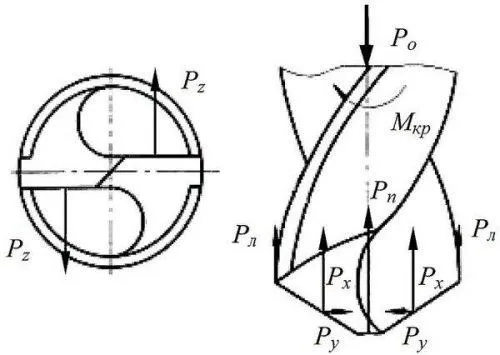

На сверла действуют те же силы, что и на токарные резцы. Поэтому для расчета условий резания при сверлении используется аналогичный метод, но с собственной геометрией и соответствующими значениями параметров.

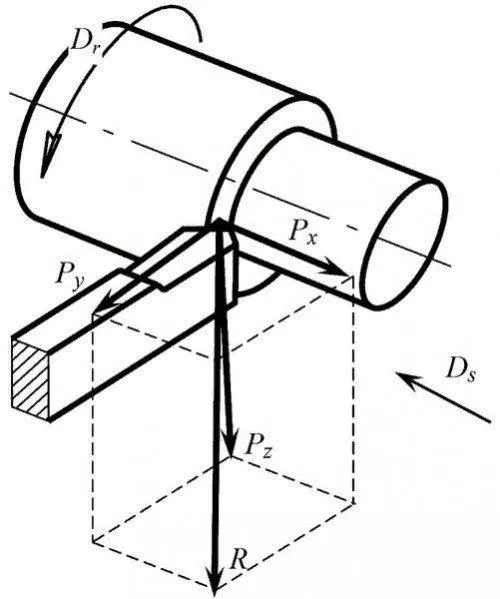

Силы Pz направлены против главного движения и напрямую коррелируют со скоростью резания (см. схему ниже). Силы Px, Pn и Pl действуют на конструктивные элементы сверла и определяют величину осевой силы (Ro), соответствующей движущей силе машины.

Основными технологическими параметрами сверла являются осевое усилие и крутящий момент. Они определяются расчетным путем по экспериментальной формуле

где Cp и Sm — постоянные величины, их значения зависят от типа сверла и свойств материала и детали (D — диаметр сверла и S — скорость подачи).

Поправочный коэффициент Cp в этом уравнении связан только со свойствами материала заготовки.

Условия резания при сверлении намного сложнее, чем при токарной обработке, так как отвод стружки и тепла в этом случае намного сложнее. Использование охлаждающей жидкости гораздо менее эффективно из-за труднодоступности зоны резания.

Кроме того, при выборе схемы по таблицам и формулам невозможно учесть все факторы, влияющие на процесс бурения.

Поэтому процессы испытаний обычно используются для контроля и изменения условий эксплуатации.

Правильный расчет режущих данных для бурения производится по сложным формулам с использованием таблиц, приведенных в техническом руководстве.

Существует ли упрощенный метод, основанный на оборотах и типе сверлильного материала, который можно использовать в повседневной практике? Если кто-то может проконсультировать вас по таким расчетам, пожалуйста, поделитесь информацией в разделе комментариев к этой статье.

На основании полученных результатов из таблицы в справочнике выбирается подходящее значение v. Это зависит от глубины вращения, движущей силы, материала, типа фрезы и типа процесса.

Обороты заготовки

На токарных станках главное движение — это не что иное, как осевое вращение заготовки, измеряемое в оборотах в минуту (об/мин). Величина вращения детали рассчитывается по следующей формуле

Для определения глубины резки необходимо знать допуск, который нужно удалить, а также точность спецификации и дизайна поверхности. Например, если поверхность детали обрабатывается с высоким коэффициентом, допуски более 2 мм должны быть вычитаны за несколько проходов, как с точки зрения качества поверхности, так и с точки зрения точности. Также, если допуски неравномерны, добавляется дополнительный проход для уменьшения величины, деформации формы обрабатываемой поверхности при неравномерной нагрузке фрезы.

Упор хряща регулируется как можно выше, исходя из прочности и жесткости станка и прочностных характеристик режущего инструмента. Тяга окончательного процесса регулируется до минимального значения в соответствии с требуемыми параметрами шероховатости. Рекомендуемые значения подачи можно выбрать из соответствующей таблицы.

Скорость резания материала инструмента выбирается в зависимости от глубины резания, движущей силы и характеристик детали. На практике значение скорости резания выбирается в соответствии с допустимым сроком службы режущего инструмента. Например, бытовые твердосплавные фрезы имеют срок службы 60-90 минут. Необходимая скорость резки также может быть выбрана с помощью специальных плат.