- Разбираемся, что такое фрезеровка и в чем основная суть фрезерной обработки

- Основные технологические этапы

- Виды фрезерования на станках

- Разновидности токарных станков

- Разновидности фрезерных станков

- Токарные работы

- Фрезерная обработка

- Принципиальная разница между токарными и фрезерными работами

- Разновидности токарных станков

- Чем отличается фрезерная обработка от токарной?

Производственные методы сверления, строгания и гравировки аналогичны методам обработки материалов ручными инструментами. Конечно, масштаб этих функций в реальной операционной среде намного больше. Оборудование для сверления, строгания и гравировки зависит от масштаба и сложности операции.

Разбираемся, что такое фрезеровка и в чем основная суть фрезерной обработки

Фрезерные станки являются одним из основных методов обработки твердых материалов для формирования деталей. Существует множество других распространенных методов металлообработки, включая литье, ковку, резку различными способами, штамповку и токарную обработку. В деревообработке единственным способом отрезать нужную деталь или создать желаемую форму может быть только фрезерный станок, а не ручной труд.

Прежде всего, ручную резьбу по дереву традиционно можно отнести к фрезерным станкам. Однако есть и явные различия. Фрезерные станки относятся только к обработке вращающейся фрезой на переносном или стационарном станке.

Помимо других простых методов обработки древесины, таких как пиление, резание, строгание и сверление, деревообработка имеет два основных применения.

- токарная обработка – резьба вращающейся детали для придания нужной формы диаметру детали;

- фрезерование – формирование линейных (не радиальных), продольных форм.

Сфера применения фрезерных станков практически неограниченна. Эти компоненты присутствуют во многих передовых современных продуктах. Работа трудоемкая, но иногда альтернативы нет. Литье и сверление могут не дать точных измерений или эти методы не позволяют получить такие сложные геометрические формы. Фрезерные станки — это единственный путь вперед.

Основные технологические этапы

Все фрезерные работы начинаются с определения размеров фрезы или фрезерного станка.

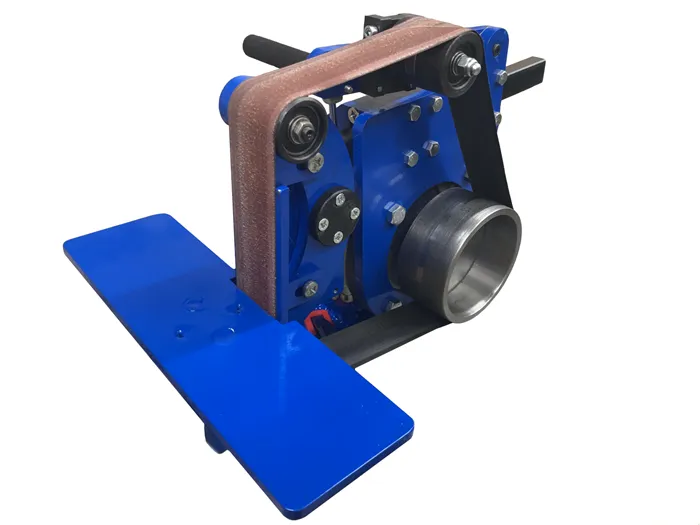

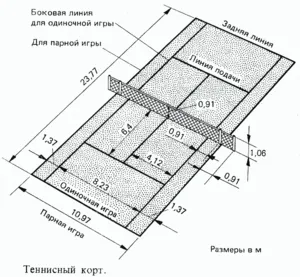

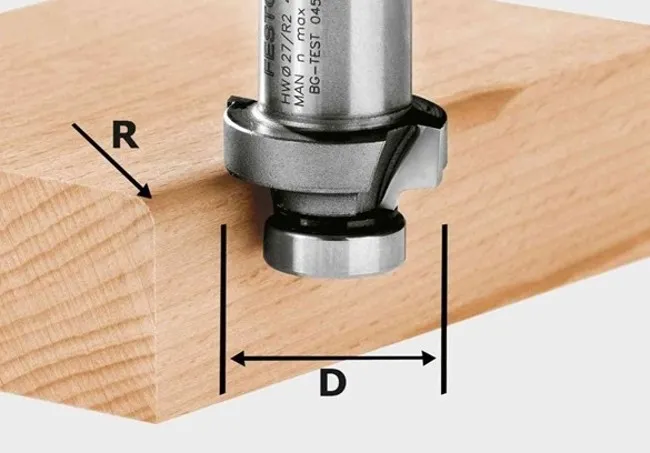

При использовании фрезерного станка с ручными инструментами, особенно в деревообработке, принято работать без использования чертежей или эскизов. Чтобы определить размеры, просто представьте и поймите желаемый результат. На рисунке ниже показан простой фрезерный станок по дереву и закругленные края.

Конструкция всегда используется в промышленном производстве. Поэтому токари-фрезеровщики должны уметь читать чертежи, а также работать на станке. Также требуется достаточно высокий уровень квалификации.

Современные станки с ЧПУ требуют наличия электронных версий чертежей и соответствующего программного обеспечения. Ручные навыки станочника здесь имеют второстепенное значение. Адекватность современных компьютерных систем очень важна. Однако также необходимы навыки ручного труда. Фрезерный станок необходимо позиционировать, размещать детали и контролировать процесс обработки.

После определения размеров каждой фрезы выбирается и устанавливается соответствующая фреза. Деталь помещается на рабочую поверхность, и происходит фактическая обработка.

Виды фрезерования на станках

Существует три основных типа процессов фрезерования.

- Концевое. Имеет название от используемой концевой фрезы с режущим торцом (концом). Применяется для выборки прямоугольных пазов, криволинейных отверстий и окон, карманов и ниш разного назначения.

- Торцевое. Это обработка больших поверхностей цилиндрическими фрезами с прямыми, достаточно большими режущими кромками. Обрабатываются кромки, боковые и горизонтальные поверхности и торцы заготовок, потому операция называется торцевой фрезеровкой.

- Фасонное. Самый сложный вид обработки. С его помощью изготавливают изделия любой конфигурации. Это могут быть спиральные зубцы червячной передачи, фигурная выборка деревянного плинтуса или перил. Применяются фрезы самых разных профилей, в том числе сборные модульные.

В металлообработке фрезерование может означать резку металла на фрезерном станке. Однако при определенных условиях эта задача относится к фрезерованию, поскольку может выполняться различными способами как в металлургии, так и в столярном деле.

Промышленный шиберный фрезерный станок, изготовленный в 1978 году.

Станкостроительная промышленность сегодня предлагает сотни вариантов всех типов станков с ЧПУ для обработки всех видов материалов. От самых маленьких для небольших домашних мастерских до самых мощных для промышленного производства.

Базовая серия включает в себя.

Light — легкие версии (включая самую легкую) стоят от 150 000 рублей.

Professional — промежуточный выбор между легкой и промышленной версиями. К ним относятся фрезерные станки и станки для резьбы по дереву стоимостью от 200 000 до 600 000 рублей.

Промышленные — для онлайн производства, стоимостью более 1 млн рублей.

Специальные двигатели часто предназначены для выполнения конкретных задач или работ. К ним относятся камнерезные станки и небольшие высокоточные станки для ювелирных изделий.

Деталь быстро поворачивают — удаляют излишки металла и постепенно придают ей нужную форму. В станке используются метчики, сверла и фрезы. Разборка металла подходит для создания муфт, зубчатых колес, гаек и осей. Они востребованы в автомобильной промышленности, строительстве и ювелирном деле.

Разновидности токарных станков

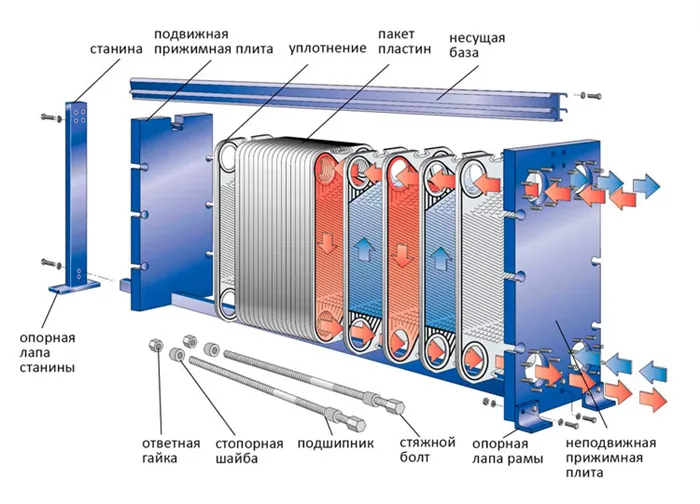

Типичная конфигурация токарного станка состоит из пяти основных частей: 1 станина — опорная конструкция с закрепленными на ней элементами двигателя, 2 передние части рулевого колеса, 4 ползуны — элементы крепежного инструмента, 5 фартуки, движение вращения ползунов с резцами

Все защелки делятся на семь типов.

- Токарно-винторезные. Универсальные станки для любых типов токарной обработки.

- Токарно-карусельные. Для обработки крупногабаритных деталей весом до нескольких тонн. Основным элементом станка является вращающаяся планшайба – рабочий стол, на котором крепится заготовка. Два суппорта обеспечивают вертикальное и горизонтальное движение резца для сверления, торцевания, обработки отверстий и нарезания резьбы.

- Лоботокарные. Для заготовок диаметром в несколько раз больше высоты, например, колеса железнодорожных вагонов, шкивы или маховики. На станке можно вытачивать цилиндрические и конические изделия. В отличие от токарно-карусельных станков в лоботокарных планшайба расположена вертикально, при этом суппорт с резцом находятся отдельно от общей конструкции.

- Токарно-револьверные. Деталь в них можно крепить горизонтально или вертикально. В суппорте установлен револьверный барабан с набором инструментов, поэтому к одной детали можно применить несколько типов обработки за один рабочий процесс. Удобнее всего использовать станки с горизонтальной осью вращения револьверной головки, так как в ней устанавливается большее количество инструментов.

- Автоматы продольного точения. Для производства мелких деталей из калиброванного прута или проволоки из различных сталей. Шпиндельная бабка с заготовкой в таких станках может быть подвижной и неподвижной. При обработке малогабаритных изделий используют специальные цанги.

- Многошпиндельные токарные автоматы. Мощные и крупногабаритные станки для серийного изготовления точных и сложных изделий. За счет одновременной работы нескольких шпинделей такие станки способны быстро выполнять одновременно несколько операций.

- Токарно-фрезерный центр. Выполняет функции токарного станка и фрезы для обработки сложных деталей. В универсальных станках во фрезерную головку можно поместить токарный резец, что позволяет за один рабочий процесс обработать деталь несколькими способами. Инструменты в станке меняются автоматически по заданной программе.

Это интересно. Самый большой в мире токарный станок был построен в 1973 году немецкой компанией Waldrichsiegen. Он весил более 400 тонн и имел длину 38,5 метров. Он может переворачивать изделия весом до 300 тонн.

Разновидности фрезерных станков

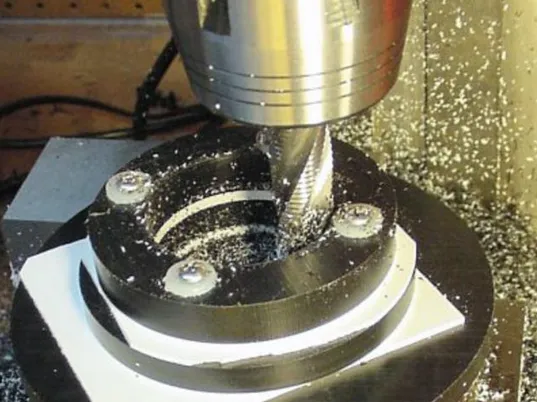

В современных фрезерных станках последовательность операций определяется самим станком с помощью встроенного компьютера.

В металлообрабатывающей промышленности используется семь типов мельниц:.

- Универсальные с поворотной планшайбой. Шпиндель заготовки располагается горизонтально, и за счет поворота рабочего стола фрезерный резец может обрабатывать детали по трем осям, нарезать спирали, углы и пазы. Резцы бывают нескольких форм в зависимости от задачи по фрезеровке. Все основные узлы размещаются внутри станины, а консоль и рабочий стол перемещаются по горизонтальным и вертикальным направляющим. Кроме того, рабочий стол можно разместить под углом относительно шпинделя.

- Горизонтально-фрезерные. Шпиндель станка размещается горизонтально. Конструкционные особенности фрезерного агрегата позволяют обрабатывать детали небольших размеров торцевой, фасонной, угловой или цилиндрической фрезой. Технически на таком станке можно выполнять и вертикальную винтовую обработку, если установить дополнительные модули.

- Вертикальные консольно-фрезерные. В некоторых моделях вертикально расположенный шпиндель может перемещаться вдоль вертикальной оси и поворачиваться в горизонтальной плоскости. По своей конструкции такие станки напоминают сверлильные агрегаты и могут сверлить и растачивать заготовки.

- Широкоуниверсальные. Оснащены горизонтальным шпинделем и дополнительной шпиндельной головкой на подвижном хоботе. Это позволяет фрезеровать заготовку в двух плоскостях под разными углами. Можно использовать сразу оба шпинделя или последовательно.

- Вертикально- и горизонтально-фрезерные бесконсольные. Отсутствие консоли позволяет обрабатывать крупногабаритные детали, установленные на бетонный пол или плиту. При этом обработку можно проводить в нескольких плоскостях.

- Продольно-фрезерные. Применяют для фрезерования длинных и крупногабаритных заготовок. Фрезерные головки с горизонтальным шпинделем крепятся на одной или двух стойках, а вертикальные шпиндели размещаются на траверсе, перпендикулярной стойке.

- Фрезерные станки непрерывного действия. Устанавливают и перемещают деталь без остановки станка. Бывают двух типов: карусельно-фрезерные с круглым поворотным столом и барабанно-фрезерные, в которых заготовка ставится на вращающийся барабан.

Токарные работы

Цилиндрические и конические поверхности обрабатываются на различных видах токарных станков, в них делаются углубления, нарезается резьба, канавки и прорези вокруг деталей.

Посмотрите это видео, чтобы увидеть, на что способны современные токарные станки:.

Существует четыре основных вида токарных работ: точение, точение, точение, точение, точение, точение, точение и точение.

- обтачивание наружных поверхностей;

- растачивание внутренних поверхностей;

- подрезание плоских торцов;

- резка заготовки на части.

Современные токарные станки с ЧПУ могут выполнять различные виды работ за одну операцию, за один рабочий процесс.

Если на машине установлено ЧПУ, то различные типы разрывов можно легко выполнить за одну процедуру. Фрезерные работы помогают обрабатывать деталь различными резами по мере необходимости.

Фрезерная обработка

Обработка металла производится фрезерованием. Она выполняется в различных типах мельниц и состоит из пазов, различных уровней, канавок и цилиндрических внешних контуров. Режущие зубья Frazer находятся на цилиндрической поверхности или передней поверхности, в то время как метод разрыва позволяет обрабатывать такие принадлежности, как шарниры, зубчатые колеса, шестерни, шкивы, гайки, втулки, валы и подобные компоненты. Деформация используется для обработки, резьбы, диаметра, поверхностного лаза, канавок.

Для редактирования и преобразования стальной заготовки в конкретную деталь необходим токарный или фрезерный станок. Опытный мастер посмотрит на план продукции и сразу поймет, какая обработка требуется. Однако для непосвященных разрывание и фрезерование являются почти синонимами. Однако между ними есть существенные различия.

Принципиальная разница между токарными и фрезерными работами

Проще говоря, токарный станок производит движущиеся детали, а фрезерный станок режет свойства.

Основное различие между фрезерованием и разрывом заключается в способе обработки металла. Токарные станки поворачивают саму деталь, а неподвижные отрывные инструменты скользят по отвертке. В фрезерном станке, с другой стороны, деталь удерживается в кронштейне, а фреза вращается.

При разрыве с исходного материала снимаются слои, придавая ему желаемую форму. Фрезерные станки используются для изготовления копий, углублений и пазов.

Изделие обработано на токарном станке внутри и снаружи. Обычно это необходимо для производства колец, роликов, гаек, дисков и валов. Фрезерование может использоваться для получения деталей фрезерного типа, поскольку фреза движется горизонтально, вертикально и под углом. Ударное воздействие используется при необходимости изготовления сложных деталей, таких как автомобильные и авиационные редукторы.

Разновидности токарных станков

Типичная конфигурация токарного станка состоит из пяти основных частей: 1 станина — опорная конструкция с закрепленными на ней элементами двигателя, 2 передние части рулевого колеса, 4 ползуны — элементы крепежного инструмента, 5 фартуки, движение вращения ползунов с резцами

Все защелки делятся на семь типов.

- Токарно-винторезные. Универсальные станки для любых типов токарной обработки.

- Токарно-карусельные. Для обработки крупногабаритных деталей весом до нескольких тонн. Основным элементом станка является вращающаяся планшайба – рабочий стол, на котором крепится заготовка. Два суппорта обеспечивают вертикальное и горизонтальное движение резца для сверления, торцевания, обработки отверстий и нарезания резьбы.

- Лоботокарные. Для заготовок диаметром в несколько раз больше высоты, например, колеса железнодорожных вагонов, шкивы или маховики. На станке можно вытачивать цилиндрические и конические изделия. В отличие от токарно-карусельных станков в лоботокарных планшайба расположена вертикально, при этом суппорт с резцом находятся отдельно от общей конструкции.

- Токарно-револьверные. Деталь в них можно крепить горизонтально или вертикально. В суппорте установлен револьверный барабан с набором инструментов, поэтому к одной детали можно применить несколько типов обработки за один рабочий процесс. Удобнее всего использовать станки с горизонтальной осью вращения револьверной головки, так как в ней устанавливается большее количество инструментов.

- Автоматы продольного точения. Для производства мелких деталей из калиброванного прута или проволоки из различных сталей. Шпиндельная бабка с заготовкой в таких станках может быть подвижной и неподвижной. При обработке малогабаритных изделий используют специальные цанги.

- Многошпиндельные токарные автоматы. Мощные и крупногабаритные станки для серийного изготовления точных и сложных изделий. За счет одновременной работы нескольких шпинделей такие станки способны быстро выполнять одновременно несколько операций.

- Токарно-фрезерный центр. Выполняет функции токарного станка и фрезы для обработки сложных деталей. В универсальных станках во фрезерную головку можно поместить токарный резец, что позволяет за один рабочий процесс обработать деталь несколькими способами. Инструменты в станке меняются автоматически по заданной программе.

Планеты: ошибка, свинец и грейдж. На производстве эта работа выполняется в бреду и в бреду (дерево делается в бреду, деревянные и металлические детали делаются в бреду). .

Чем отличается фрезерная обработка от токарной?

Токарные работы включают следующие подкатегории.

- обтачивание заготовки по наружной поверхности;

- расточка изнутри;

- подрезание плоских резцов;

- разрезание заготовки на несколько.

Конические и цилиндрические поверхности обрабатываются с помощью токарных станков, различных видов резьбовых отверстий, отверстий для вдавливания, отверстий для пазов и прорезей по периферии детали.

Если на машине установлено ЧПУ, то различные типы разрывов можно легко выполнить за одну процедуру. Фрезерные работы помогают обрабатывать деталь различными резами по мере необходимости.

- фасонная – если заготовка имеет сложный контур;

- торцевая – крупногабаритная деталь;

- дисковая фреза – для отрезания части от заготовки;

- кольцевая фреза – для прорезывания канавок, пазов, засечек на заготовке.

Фрезерные станки также оснащены ЧПУ, которые помогают создавать самые дорогостоящие задачи с минимальными ошибками. Для обычного человека нет никакой разницы между рыхлением и фрезерованием. На самом деле, это разные процессы. Это означает, что инструменты и машины разные.

Токарные и фрезерные станки с ручным и автоматическим управлением требуют значительной классификации и мастерства оператора для достижения наиболее точных результатов, без необходимости дополнительной обработки.