Согласно ГОСТу, упаковка смеси должна содержать такую информацию, как название, производитель, категория и сорт. Марка указывает окончательную прочность отвержденного образца в килограммах/квадратный сантиметр. Прочность зависит от материала цемента.

Химический состав, свойства и порядок производства цемента

Невозможно представить современную строительную площадку без этого материала. Цемент используется уже более 100 лет для возведения самых прочных конструкций, для ремонта и отделки зданий, но мало кто задумывается о том, из чего состоит цемент.

Так что же такое цемент? Этот материал представляет собой порошок, состоящий из неорганических соединений. Этот порошок, взаимодействуя с водой, начинает затвердевать и приобретать прочность монолитного, прочного материала, заполняя заранее подготовленную форму.

Реакция происходит при достаточном количестве влаги. После затвердевания цементная конструкция может эксплуатироваться в течение длительного периода времени без изменения своих основных свойств. Заводы, занимающиеся производством этого материала, как правило, располагаются недалеко от источника сырья из-за очень большого объема переработки и транспортировки материала для производства цемента.

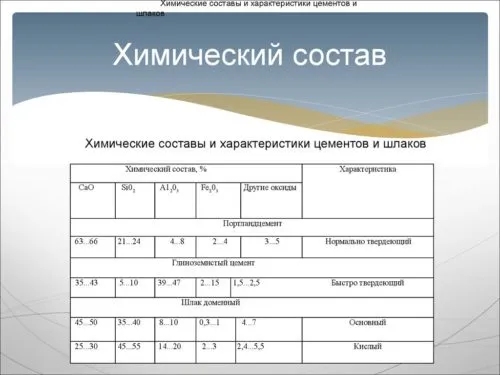

Чтобы понять, из чего состоит цемент, достаточно представить химический состав портландцемента, наиболее часто используемого в строительстве. Он создается путем применения следующих соотношений: a. Портландцемент состоит из смеси цемента и цементирующих материалов.

- оксид кальция – не менее 60%;

- диоксид кремния – не менее 20%;

- глинозем – не менее 4%;

- оксид железа – не менее 2%;

- оксид магния – не менее 1%.

То же самое относится и к другим видам цемента, только корректируется количество каждого компонента.

Основные характеристики цемента

Строительные материалы, содержащие цемент, обычно проверяются на следующие свойства

- Прочность. Для проверки данной характеристики потребуется изготовить бетонный цилиндр, который впоследствии подвергают испытаниям на сжатие. Длительность воздействия на образец &mdsah; не менее 28 дней. Именно этот срок требуется для полного набора прочности материалу. После проверки и сравнения показателей в МПа, можно установить марку данного цемента, которые обозначаются: М200, М300, М400, М500, М600;

- Стойкость материала к воздействию коррозии. Находясь во влажной среде, бетонные конструкции, не обработанные специальными составами, подвергаются коррозии. Для устранения этого процесса рекомендуется использовать специальные добавки при формировании раствора для бетонирования. Тоже касается защиты от воздействия активных веществ и различной бытовой химии. Для работы в агрессивных средах и при повышенной влажности разработана специальная марка – пуццолановый цемент;

- Морозоустойчивость. Данная характеристика определяется в циклах заморозки и разморозки материала, при которых он способен сохранять свои изначальные свойства. При замерзании влаги в порах и микротрещинах бетонного основания происходит расширение, что влияет на качество бетона и приводит к его разрушению. Для усиления структуры бетона, необходимо использовать специальные присадки, которые позволяют бетону выдерживать резкие температурные перепады. Также присадки используются для организации работы в зимнее время;

- Водопотребность. Выражается в процентах по отношению к общему объему раствора требуемой пластичности. Максимальное значение водопотребности в портландцементе составляет 28%. Следует понимать, что смесь, которой требуется минимальное количество воды, дает более прочный и надежный бетон, а раствор, насыщенный водой, дает пористую структуру бетона, что характеризуется более низкой прочностью;

- Срок схватывания. Данный показатель важен для организации работ. Он не должен быть слишком длительным или коротким, чтобы не нарушать процесс выполнения заливки основания или кладки. Данная характеристика регулируется количеством гипса в сухой смеси. Если объем гипса выше – схватывание происходит быстрее, если ниже – медленнее. Оптимально процесс вставания цемента происходит в течение 10 часов, а начало схватывания находится в пределах 40-50 минут.

Площадки по производству цемента планируется проектировать вблизи основных запасов сырья. Сырьем является природная порода, добываемая в открытых карьерах. Так откуда же берется цемент?

- Карбонатные породы. К ним относят: мел; ракушечник и прочие известняки; доломит; мергель. В промышленном производстве в основном применяются известняковые породы. Данный материал позволяет повысить эффективность взаимодействия в процессе обжига.

- Глинистые породы. К ним относят: глину; глинистые сланцы; суглинки; лесс. Данный материал необходим для обретения пластичности смеси и используется в основном при изготовлении цемента сухим способом.

- Добавки. Для получения определенных качеств цементного раствора, необходимо к основному составу добавлять вещества, которые способны корректировать свойства материала. К добавкам относят: глинозем; кремнезем; плавиковый шпат; апатиты.

Основным сырьем для производства цемента являются известняк и глина. Эти два компонента превращаются в клинкер, который смешивается с другими добавками, определяющими качество, качества и свойства строительного раствора. К основным добавкам относятся гипс, доломит и цементит.

Маргарин, чистый клинкер, имеется в природе, но не может быть использован в промышленных масштабах из-за скудных запасов этого минерала. Поэтому национальные и международные производители производят клинкер из традиционных материалов.

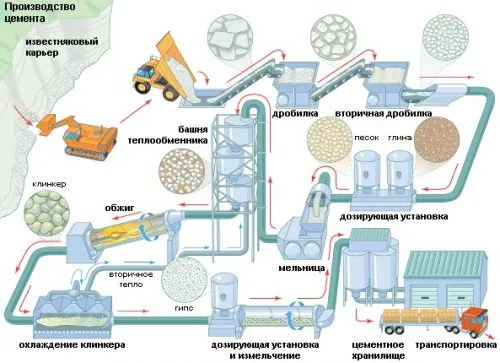

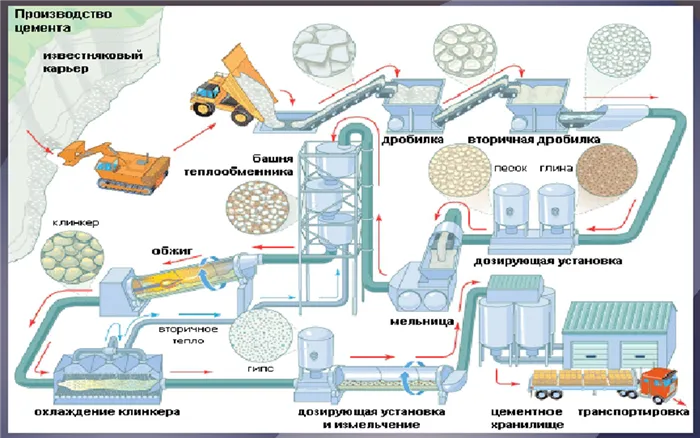

Производство цемента можно разделить на следующие этапы

- Для подготовки клинкера необходимо тщательно смешать ингредиенты в специальных барабанах большой емкости.

- На следующем этапе подготовленная масса поступает в печь, где происходит обжиг в течение 3-4 часов при температуре близкой к полутора тысячам градусов. В результате образуется клинкер в виде небольших фракций (до 5 см в диаметре).

- Далее, полученные зерна клинкера измельчают в барабанах с использованием шаровых грохотов. В процессе обработки материала необходимо добиться порошкообразного состояния смеси.

- На заключительном этапе в готовый цемент добавляют необходимые присадки и отправляют на расфасовку по мешкам или хопрам.

Существует три метода производства цемента. Они отличаются способом обработки клинкера.

- Мокрый способ. Выработка клинкера производится с использованием воды, мела и глины. В результате смешивания веществ в барабане образуется влажная масса – шихта. Ее отправляют на обжиг, после чего полученные гранулы измельчают и смешивают с необходимыми добавками. Данный метод считается довольно затратным, поэтому в настоящее время чаще используют другие способы.

- Сухой способ. Позволяет сократить этап смешивания готовой смеси с добавками, так как весь процесс сводится к подготовке, дроблению и смешиванию уже готовых ингредиентов. Данная технология становится все более популярной, так как позволяет существенно сократить затраты на производство и конечную цену продукта.

- Комбинированный способ. В данной технологии используются различные формы производства клинкера, сочетающие в себе этапы производства, применяемые при сухом и мокром способах.

Структура может быть как кристаллической, так и аморфной. Они положительно влияют на эффект горения других компонентов. При достаточном содержании влаги этот заполнитель является рассыпаемым, вязким, набухающим и достигает больших объемов. Газированное сырье почти всегда используется в сухих вариантах.

Из чего делают цемент?

Цемент — самый распространенный материал, используемый в строительстве, ремонтных и реставрационных работах. В его основе лежат минералы, обладающие вяжущими свойствами. Цемент является основой для бетона, железобетона, гипса, кладочного раствора и других продуктов, используемых при строительстве всех типов жилых и промышленных зданий.

Основные характеристики цементной пасты: при смешивании порошка с водой он начинает петрифицироваться и постепенно превращается в единую твердую массу. Не имеет значения, где происходит процесс — в воде или в воздухе. При соблюдении основных условий (достаточное количество воды в массе порошкообразного цемента) результат будет одинаковым. То есть количество высокопрочного камня.

Все понимают, что такое цемент и для чего он используется. О том, из чего и как изготавливается этот популярный строительный материал, по какой технологии, известно немного.

Основные неизменные компоненты его создания:.

Пристальный взгляд на этапы производства и используемое сырье. Качество сырья определяет будущую прочность связующего и другие важные свойства.

Вода не требуется. Исходное сырье (глина и известняк) измельчается в специальном оборудовании. Сырье (глина и известняк) дробят, сушат и измельчают в мелкий порошок в специальной машине, пневматически перемешивают и подают в печь.

Согласно ГОСТу, упаковка смеси должна содержать такую информацию, как название, производитель, категория и сорт. Марка указывает окончательную прочность отвержденного образца в килограммах/квадратный сантиметр. Прочность зависит от материала цемента.

Смеси с маркировкой М300 используются для монтажа тяжелых ненагруженных конструкций.

Цемент М400 подходит для изготовления железобетонных изделий и низких конструкций.

Марка М500 используется для изготовления высотных конструкций и высокопрочных железобетонных элементов.

Самый прочный вид цемента, М600, используется при строительстве мостов и военных объектов.

Маркировка по виду добавок

Качество цемента определено в ГОСТ 31108-2016. Он представляет собой последовательность букв и цифр и зависит от добавок, используемых в процессе производства, и предполагаемого использования смеси.

Первое — определить тип смеси.

- ЦЕМ I – обычный портландцемент, не имеющий добавок.

- ЦЕМ II – портландцемент с минеральными добавками (если добавок от 5 до 20%, то в маркировку добавляют букву А, если от 21 до 35% – В).

- ЦЕМ III – шлакопортландцемент, содержит размолотый шлак (имеет три подтипа в зависимости от его количества в смеси: А – от 6 до 20%, В – от 21 до 35%, С – от 36 до 60%).

- ЦЕМ IV – пуццолановый цемент с добавками вулканического происхождения.

- ЦЕМ V – композиционный цемент, может включать в себя несколько добавок.

За латинскими буквами A, B и C следуют добавки кириллического типа.

- И – известняк.

- М, МК – микрокремнезем.

- З – зола-унос.

- Ш – шлак.

- П – пуццоланы.

- Г – глиеж.

- К – композиционный, содержащий несколько присадок.

Ниже приведены классы прочности отвержденного материала. Обычное время отверждения составляет 28 дней, но образцы также испытываются на 2-й и 7-й день. Затем образцы тестируются машинным способом на 28-й день. Значения указывают на давление в МПа, которое может выдержать материал.

Корреляция между оценкой и баллом показана в таблице.

| Класс | Марка |

| 22,5 | М300 |

| 32,5 | М400 |

| 42,5 | М500 |

| 52,5 | М600 |

За цифрами может следовать буква B, H или M. Указывает скорость установки раствора: быстрая установка, нормальная установка или медленная установка. Это зависит от материала, из которого изготовлена цементная смесь.

На упаковке он может быть помечен символом «CC». Он не ссылается на современный ГОСТ и утверждает, что состав является сульфатостойким.

Производители часто указывают на упаковке устаревший ГОСТ 10178-85. В соответствии с этим стандартом материалы маркируются по-разному. Чтобы избежать путаницы, можно использовать таблицу соответствия знаков.

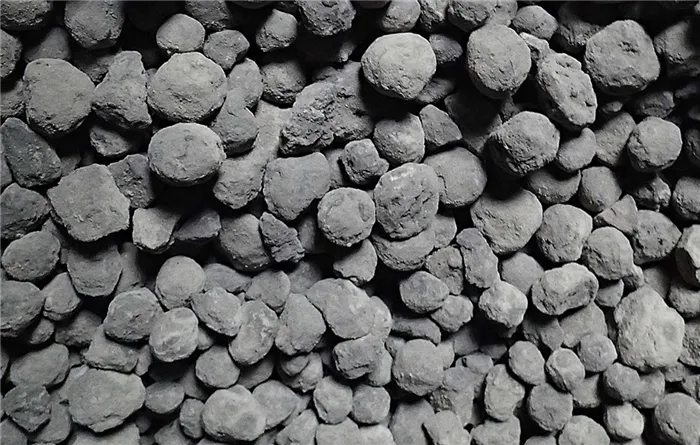

Что такое цементный клинкер

Клинкер — это материал, который образуется после первого этапа производства цемента. Смесь известняка и глины обжигается в специальных печах при температуре выше 1000°C. В результате получился прекрасный, незаконченный продукт.

Свойства конечного клинкера определяются процессом нагревания, способом измельчения и охлаждения, составом сырья и добавлением присадок.

Клинкер содержит четыре элемента в определенных пропорциях. Не менее 52% алита, 14-31% белита, 4-11% солей алюминия и 5-15% алюмоферрита.

Помимо производства цемента, клинкер используется для инвестиций в искусственные озера и печи, а также для отделки зданий. Он также используется в качестве фарфора для украшения интерьера. Материал выдерживает высокую влажность, а также обладает отличными изоляционными свойствами.

Метод сушки бетонной пустотелой продукции.

Процесс производства цемента состоит из двух основных этапов. Производство клинкера и мелкой пыли его срезов. Давайте рассмотрим, как происходит непосредственное приготовление цемента.

На первом этапе берется сырье (глина и известняк) и транспортируется на перерабатывающий завод, где смесь измельчается и соединяется при высоких температурах.

Чтобы снизить транспортные расходы, установки для производства цемента часто изготавливаются в непосредственной близости от сырья.

Существуют три метода производства цемента.

Сухой метод в основном используется за рубежом, в то время как в России цемент в основном производится жидким методом. Сырьем для мокрого метода являются мягкая глина и сухой, твердый известняк. В начале производства материал тщательно измельчается (сначала путем дробления, а затем измельчения). Известняк измельчается с размером зерен 8-10 мм. Глина измельчается в цилиндрических дробилках до размера зерен менее 10 мм и смачивается в шнеке, где влажность достигает 70%.

Нарезанная глина поступает на мельницу, где добавляется известняк. Материал смешивается и измельчается. В результате получается пульпа с влажностью 40%, помещенная в вертикальный бассейн. На этом этапе целлюлозу повторно обрабатывают добавками для оценки качества целлюлозы. Одобренная смесь передается в горизонтальный резервуар для хранения, где ожидается горение.

В печи шлам плавится в клинкере при высокой температуре. После охлаждения он направляется в дробилку, а затем в мельницу. Наносится штукатурка и добавляются дополнения. Готовый цемент оценивается, упаковывается, продается или отправляется навалом.

В методе сушки все сырье, маржа, мел, известняк, глина и углерод, проходят через сушильный барабан и подаются в мельницу. Измельченные и смешанные компоненты оцениваются, и смесь корректируется. Затем он поступает в шнек, смачивая частицы и формируя зерно. Затем смесь подается в клинкер. Аналогичная процедура выполняется и при мокром способе.

В комбинированном процессе сырье подготавливается так же, как и в мокром процессе. Затем осадок обезвоживается на специальных фильтрах с содержанием влаги 12-15%. Затем смесь запекается в духовке, и процедура повторяется по жидкостному методу.

Теперь вы знаете, как производится этот материал и что он содержит. Достаточно рассчитать количество цемента в цементной основе или воспользоваться специальным компьютером, чтобы приступить к выполнению необходимых задач.

Помимо основных ингредиентов, минеральные вяжущие материалы содержат добавки, которые могут быть использованы для бетонирования цемента в определенных целях. Информация о специфических свойствах включена в этикетки продуктов. Буквы кодируют пыль и добавки:.

Как делают белый цемент

Технология производства белого цемента несколько отличается от обычных «серых» материалов. Как и обычный серый цемент, белый цемент производится мокрым и сухим способом. Главное отличие заключается в том, что сырье запекается при высоких температурах и резко охлаждается водой.

Белый цементный клинкер характеризуется как «с низким содержанием железа» и содержит минеральные добавки, известняк, гипс, соль и другие компоненты. В качестве сырья для клинкера используются углеродистые и глинистые породы (известняк, каолин, концентрированные отходы и кварцевый песок).

В Российской Федерации белый цемент производит одно предприятие — ООО «Холсим (РУС) СМ» (до 2012 года ОАО «Щуровский цемент»). Большинство белого цемента производится компаниями «Holcim» (Словакия), «Cimsa Andadana» (Турция), «Aalborgwhite» (Дания), «Aalborgwhite» (Египет). (Турция), «Holcim» (Словакия) и «Cimsa Andadana» (Египет), поставляемые на российский рынок из-за рубежа.

Основным преимуществом белого цемента является его уникальное свойство — белизна снега. Его главный недостаток заключается в том, что его стоимость в несколько раз превышает стоимость традиционных «серых» материалов.