- Как получают в производстве доски или брусья с гладкой поверхностью

- Сушка древесины

- Технология производства шпона

- Особенности производства

- Преимущества и перспективы

- Заготовка сырья

- Классификация пиломатериалов

- Сортность

- Виды технологий и оборудования

- Гатерная технология лесопильные рамы

- Ленточнопильная технология

- Круглопильная циркулярная технология

- Угол наклона дисковых пил

- Оборудование для обработки пиломатериалов

- Факторы, влияющие на качество пиломатериалов

Начальное содержание влаги в шпоне составляет от 50% до 100% в зависимости от условий поставки и хранения. Конечная влажность шпона составляет от 6% до 12%, в зависимости от назначения. Для шпона используются три метода сушки: контактная, синагога и комбинированная.

Как получают в производстве доски или брусья с гладкой поверхностью

Яркая древесина берется из бревен.

Лесоматериалы включают в себя.

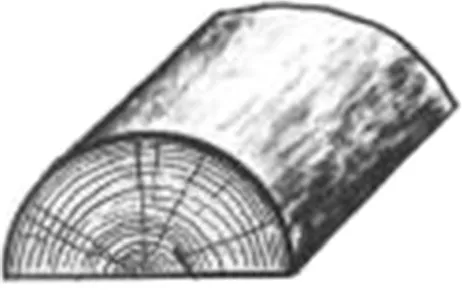

- пластины (рис. 1), образующиеся при распиливании бревна вдоль по диаметру на две равные половины;

- четвертины (рис. 1), образующиеся при распиливании пластины воль по радиусу на две равные половины;

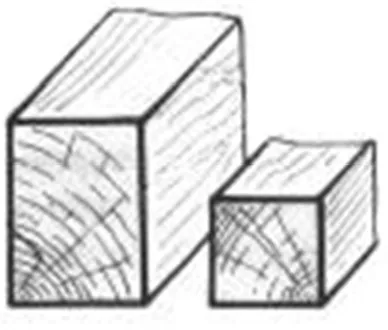

- брусья двухкантные и четырехкантные (рис. 1 и 3), получаемые при опиливании с двух или четырех сторон;

- бруски (рис. 4) при размере сторон меньше чем 100 мм;

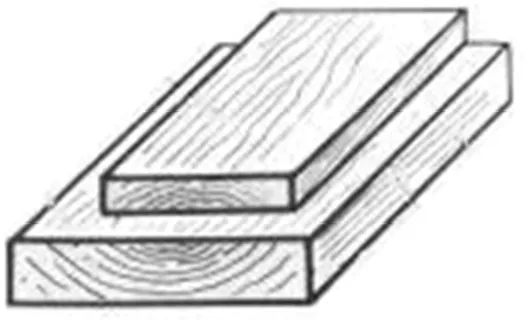

- доски (рис. 5 и 6) – пиломатериал прямоугольного сечения толщиной до 100 мм и шириной, превышающей двойную толщину; доски бывают толстые – более 35 мм и тонкие – менее 35 мм;

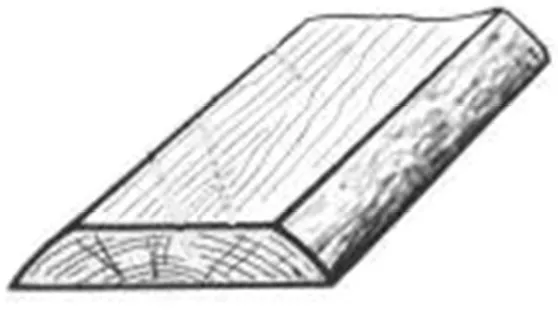

- горбыли (рис. 7) – боковые части бревна, получаемые при распиливании его на доски и брусья;

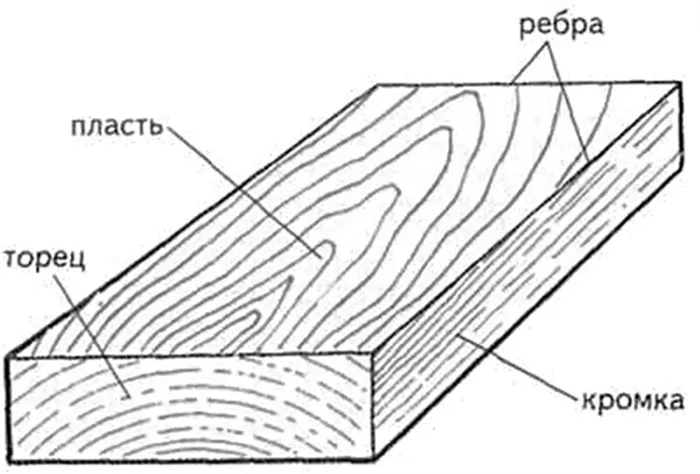

- рейки (рис. 8) – обрезки, получаемые при опиливании досок. Пиломатериалы имеют следующие элементы: пласти , кромки , ре бра и торцы (рис. 9). Пластью называют широкую плоскость пиломатериала, а кромкой – узкую плоскость. Ребром является линия пересечения этих двух плоскостей. Торец – поперечная (торцовая) плоскость пиломатериала.

Рисунок 1.Планы лесоматериалов и вибрирующей древесины.

Рисунок 1. Двойная древесина.

Рисунок 3. Четыре торцевых бревна.

Рис. 4. Игра в плед

Рис. 5. квадратный брус

Рис. 6. Неподвижный диск

Рис. 7. пластина

Рис. 8. планки

Рис. 9. деревянные изделия

Доски могут быть заостренными или неостренными в зависимости от конструкции. Обрезанные доски имеют закрытые края и снятую кору. Кромки необрезных досок не распилены или распилены менее чем наполовину.

Игра и доски могут быть планетарными или неподвижными в зависимости от качества поверхности.

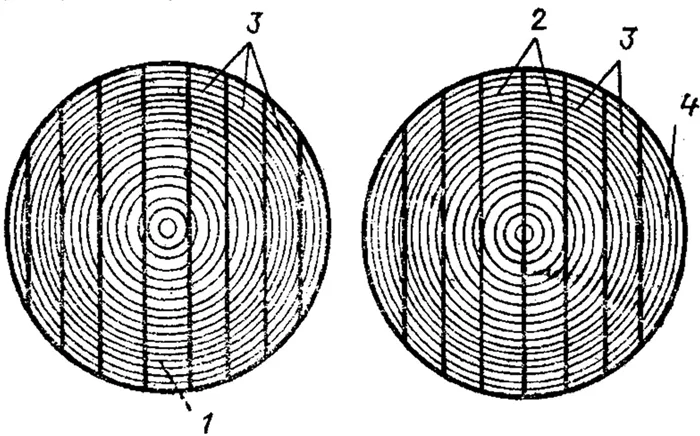

Различают пиленые, центральные и боковые доски (см. рис. 10).

Рис. 10.Типы пружин: 1 — основная плита, 2 — центральная плита, 3 — боковая плита, 4 — плита перекрытия.

Сушка древесины

Древесина может иметь различную степень влажности. Это связано со способностью древесины поглощать влагу из воздуха. В зависимости от содержания влаги древесину можно разделить на следующие виды

- мокрая древесина , длительное время находившая в воде (ее влажность – около 100 %);

- свежесрубленная (влажность – 50…100 %);

- воздушно-сухая , долгое время хранившаяся на воздухе (15…20 %);

- комнатно-сухая (8…12 %);

- абсолютно сухая (влажность 0 %).

Полезная (функциональная) влажность древесины, т.е. влажность, при которой продукт может быть изготовлен для внутреннего использования, должна быть (6 … 12%), что должно быть (6 … 12%). Содержание влаги можно определить с помощью влагомера.

Влажная древесина, которую режут, гнут и перфорируют, тяжелая, плохо держит металлический крепеж и не поддается обработке, сварке или отделке. Изделия из древесных сортов и форм, которые высыхают во время сушки, становятся сухими и растрескиваются. Сушка древесины улучшает упругость, повышает отделочную способность, защищает древесину от грибковых инфекций, химических пятен и деформации, а также продлевает срок службы изделия.

Сушка — это процесс удаления влаги из древесины. В процессе сушки влага быстрее испаряется из внешнего слоя и медленнее из внутреннего. Когда содержание влаги в наружном слое падает ниже 30%, древесина усыхает. Это означает, что размер и объем изменяются. Однако внутренний слой древесины с содержанием влаги выше 30% сохраняет свои размеры и объем. Это вызывает внутреннюю тенденцию древесины к растрескиванию и разрушению из-за деформации материала. Поэтому процесс сушки должен быть постепенным, чтобы скорость испарения и движение влаги в слоях древесины были равномерными.

Существует два основных способа сушки древесины: на природе (атмосферная или естественная сушка) и в специальных сушильных камерах или сушилках (искусственная или сушильная камера).

Атмосферная сушка (рис. 11) — самый старый и простой метод сушки древесины. Атмосферная сушка происходит в сельской местности под навесом. Древесина укладывается на фундамент и накрывается крышей, которая защищает ее от влаги и солнечного света. Убедитесь, что между рядами досок есть деревянные рейки, чтобы обеспечить свободный доступ воздуха. Если доски плотно прилегают друг к другу, может возникнуть гниение. Атмосферная сушка снижает содержание влаги в древесине на 15-20%. Время высыхания зависит от температуры и влажности воздуха, сезона года, типа и сечения материала и способа укладки.

Преимуществами воздушной сушки являются экономия затрат на электроэнергию и простота эксплуатации.

- невозможность высушить материал до влажности ниже 15–20 %;

- большая длительность процесса;

- отсутствие возможности регулирования процесса сушки (температура, влажность).

При камерной сушке (рис. 12) для сушки древесины в специальных сушильных камерах используется горячая вода, пар или газ. Древесина, подлежащая сушке, укладывается в сушильную камеру. Температура в камере повышается, и нагретый воздух, нагнетаемый вентилятором или естественной циркуляцией, отдает тепло влажной древесине и одновременно удаляет из нее воду в виде пара. Выбор правильного баланса влажности очень важен, так как если воздух в камере очень сухой или относительная влажность очень низкая, процесс сушки может быть очень быстрым и может привести к повреждению древесины (например, растрескиванию). Для поддержания процесса сушки в сушильную камеру должен постоянно подаваться свежий, сухой воздух. В настоящее время жидкий воздух удаляется через выпускной клапан.

Технология производства шпона

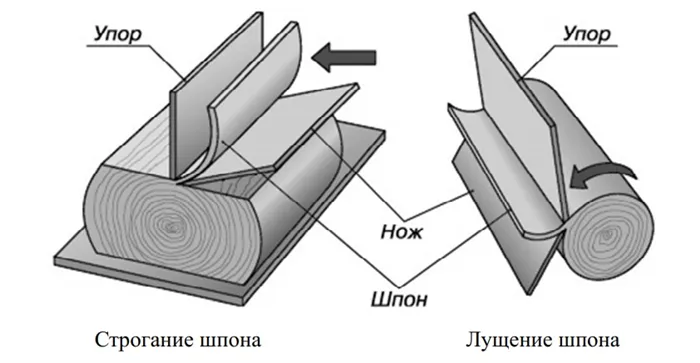

Шпон — это древесный материал, состоящий из тонкой древесины толщиной 0,1-10 мм, используемый в производстве фанеры, мебельного шпона и маркетингового персонала. Винир изготавливается двумя основными способами: отслаиванием и установкой.

Производство шпона

Лущеный шпон производится в процессе срезания тонкого слоя древесины с цилиндрической поверхности (Рисунок 13). Шпон разрезается путем одновременного вращения деревянного изделия вокруг своей оси и скольжения по нему ножа. Древесина разрезается по спирали, так что под ножом оказывается непрерывная полоса шпона. Длина полосы зависит от диаметра блока, а ширина полосы равна длине блока. Длина полосы шпона варьируется от одного до нескольких десятков метров, для тонкого шпона — до нескольких сотен метров. Толщина шпона зависит от мощности ножа на один оборот шпинделя и составляет от 0,3 до 4 мм. Оставшийся после резки шпон называется карандашом. Процесс резания при производстве лущеного шпона называется баровым эхообразованием.

Рис. 13. Формирование и вена верд.

Изготовление виниров

Шпон производится путем непрерывного «укладывания» тонкой древесины (шпона) с поверхности (рис. 13). Создание происходит перпендикулярно длине волокон. Шпон используется в качестве деревянной отделки для мебели и других предметов. Наилучший рисунок (текстура) достигается при резке шпона в определенных (тангенциальных, радиальных или смешанных) направлениях. Поэтому декоративный шпон не режут, а дистиллируют. Ломтики шпона используются для получения различных пород древесины, обычно твердой древесины с разнообразной красивой текстурой. Планетарные виниры имеют толщину 0,6, 0,8 или 1 мм. Толщина микроорганизмов варьируется от 0,04 мм.

Свойства сырья.

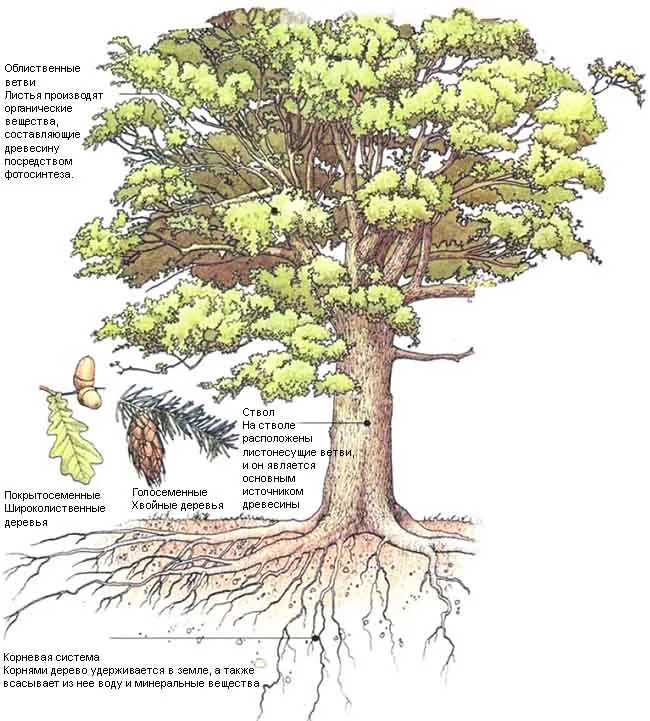

Для производства шпона используются все хвойные и лиственные породы деревьев. Наиболее распространенными породами для производства ротационного шпона являются береза, чоппер, великан и бук. В последние годы для производства превосходного шпона используются также хвойные породы древесины — сосна, ель, пихта и пихта. Для производства шпона широко используются самые твердые лиственные породы, такие как ясень, дуб, береза, орех, клен и вяз. Также используются ценные экзотические породы: паллисандрос, красное дерево и роза. Красивые узоры достигаются путем размещения концов стволов деревьев (часть дерева возле корней). Особенно красивые, спиралевидные узоры получаются при использовании сырья на поврежденных частях сапог, например, на мысах.

Технологическая схема изготовления ротационных виниров

Сырье со склада отправляется на термообработку. Это делается для повышения пластичности древесины. Затем сапог отправляется на очиститель, который удаляет грязь и песок относительно коры и быстрее очищает сапог от кожи. Пила разрезает сапог на сапоги определенной длины. Сапог сначала сворачивается в рулон, а затем зачищается. Ломтики шпона, выходящие из лущильного станка, укладываются на носитель и разрезаются на листья определенного размера и штабеля для транспортировки к ножницам.

Существует несколько способов создания заостренных досок. Каждый из них имеет свои преимущества и недостатки. В качестве сырья используются либо компактные сапоги или подготовленные ягнята (крупное производство), либо рамы без рам (небольшое количество для частного использования).

Особенности производства

Продукция на заказ может быть создана или доступна для немедленного заказа клиентам. Первый вариант является более выгодным. Вначале организуется встреча с заказчиком. После обсуждения деталей специалист подготавливает брус нужного размера.

Преимущества и перспективы

Производство пиломатериалов из стали имеет много преимуществ.

- Для стартового капитала достаточно иметь около 50 тыс. руб. на закупку или аренду оборудования. Размер суммы зависит от выбранной технологии.

- Получать разрешение в государственных структурах не требуется, достаточно иметь при себе свидетельство о регистрации бизнеса.

- Достоинства природных материалов очевидны для большинства пользователей. Это оптимальный вариант для любого загородного дома, ресторана, гостиницы и других построек.

- В России есть достаточное количество качественного сырья для расширения подобного производства.

- Жилищное строительство не прекращается даже в период кризиса, соответственно, спрос на пиломатериалы не падает.

Доисторическое производство древесины считается одним из самых прибыльных. Со временем производство может быть расширено, а значит, и доход увеличится.

Заготовка сырья

Все начинается с заготовки сырья, т.е. с распиловки древесины. Это следует делать в период с ноября по март, когда сок идет медленнее. Для производства пиломатериалов обычно используются ларнак, дуб, бук, ясень и другие породы древесины. Они отличаются своей прочностью и устойчивостью к истиранию. Точные доски также могут быть изготовлены на заказ из более экзотических пород дерева.

Классификация пиломатериалов

Древесина классифицируется по породам и качеству. Каждый тип используется для определенных целей.

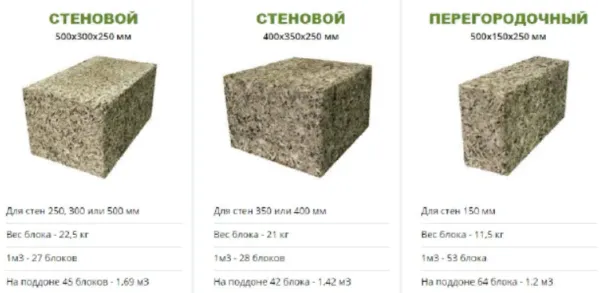

Эти виды деревянных залогов производятся:.

- Доска – материал для отделки и строительства с толщиной не более 100 мм и шириной, как минимум вдвое превышающей длину.

- Брус – имеет квадратное или прямоугольное сечение со сторонами от 100 мм. Может быть клеевым или профилированным.

- Брусок – отличается от бруса меньшими параметрами.

- Обапол – имеет внешнюю не пропиленную и внутреннюю пропиленную стороны.

- Шпалы – брусья, служащие опорой для рельсов.

- Вагонка – узкие рейки, фиксирующиеся при помощи крепления шип-паз.

- Блок-хаус – разновидность вагонки, у которой одна сторона плоская, а другая по форме напоминает бревно.

- Горбыль – боковая часть бревна, выпуклая с одной стороны.

Сортность

Древесина должна быть проанализирована по категориям.

- Экстра. Не допускается наличие сучков и отверстий, оставшихся от них, сердцевины, синевы, механических повреждений, пятен смолы на лицевой стороне. Возможны несквозные трещины до 50*0.5 мм.

- Сорт A. Могут присутствовать светлые сучки, черные – до 2 шт. на 1 м 2. Размер несквозных трещин – до 100*1 мм, смоляные карманы – до 50*3 мм.

Более низкие качества древесины подходят для более грубых работ. Их можно продавать компаниям, использующим такие материалы.

Виды технологий и оборудования

Лесоматериалы производятся на различном оборудовании, каждое из которых имеет свои преимущества и недостатки.

Гатерная технология лесопильные рамы

Эта техника считается устаревшей и используется редко. Сначала нужно уложить много тонов, затем постоянно устранять пробелы. В результате получается продукт с шероховатой поверхностью и несовершенной геометрией. Процент готового к использованию высококачественного материала составляет 55%.

К преимуществам технологии Gator относятся превосходная производительность, простота обслуживания и пониженная устойчивость. Пилу целесообразно использовать, если у вас есть своя пила и много дешевого сырья.

Ленточнопильная технология

Эта технология является относительно новой и требует высоких стандартов работы персонала. Используемые машины и пилы для пленки бывают двух типов: для широких пленок и для тесных лент. Это не требует формирования фундамента. Это также снижает количество отходов и повышает производительность высококачественных продуктов до 75%. На этих станках можно без проблем обрабатывать даже самые твердые породы древесины.

Основным недостатком этого подхода является высокая начальная стоимость 1 М3. Эта технология оправдывает себя только при использовании дорожек не менее 100 мм.

Круглопильная циркулярная технология

Среди преимуществ этой технологии в первую очередь следует выделить высокую скорость резки при условии соблюдения всех правил. Например, сапог длиной 6 метров специалисты могут разрезать за 14 секунд, а доску — всего за 4 секунды. Кроме того, пластинки остаются работоспособными даже при температуре -30 0С. Такой подход рекомендуется для малых и средних предприятий.

Угол наклона дисковых пил

Эти станки, также называемые угловыми пилами, имеют от двух до четырех пил, расположенных под прямым углом друг к другу. Помимо резки древесины, станки также можно использовать в лаборатории. Преимущество угловых пил заключается в том, что они имеют больший диаметр и позволяют использовать в производстве на 70% больше полезной заготовки материала. Однако есть один недостаток — чтобы сделать их более четкими, необходимо приобрести дорогостоящее оборудование.

Бревна, профилированный или пластифицированный брус и блоки используются в производстве домов, бань и коттеджей. Эти названия пород древесины у всех на слуху, но не все знают особенности каждой породы.

Оборудование для обработки пиломатериалов

Ассортимент деревообрабатывающих станков различен. Сегодня существуют новые и усовершенствованные многофункциональные станки, которые могут быстро разрезать древесину на части необходимой формы. В отрасли используются как новые, так и относительно старые машины, способные справляться с большими объемами работ.

Промоутерские процедуры сегодня используются все реже и реже. Это связано с низким качеством готовой продукции. Геометрия древесины недостаточна, а поверхность досок очень грубая. Коэффициент производства высококачественной древесины при использовании этого процесса не превышает 55%.

Однако обрамление опилками обеспечивает отличную стабильность резания и не требует дорогостоящего обслуживания. Эта форма обработки древесины подходит для многих недорогих средних сырьевых материалов.

Лесопильные заводы появились относительно недавно. Это дорогостоящее оборудование, требующее участия обученного персонала.

Машины этой категории представлены узкозонными и широкозонными моделями. Количество отходов при обработке этой древесины минимально. Это означает, что конечный качественный продукт составляет почти 75% от общего объема переработанной древесины.

Пилорама прекрасно работает с лиственными породами и не требует предварительного отбора древесины.

Циркулярные пилы.

Несмотря на дороговизну, эти машины часто работают в режиме интенсивного пребывания в течение длительного времени. Необходимо регулярно вести учет. Чем выше качество среза, тем больше внимания уделяется состоянию машины.

Эти машины работают с высокой скоростью резки даже при низких температурах. Это одно из их главных преимуществ.

Угол наклона дисковых пил

Угловые пилы имеют пилы, расположенные под углом друг к другу. Они могут обрабатывать бревна большого диаметра с высокой эффективностью. Угловые пилы недороги и имеют самую высокую точность реза среди всех угловых пил.

Точилки стоят дорого и требуют постоянной заточки пилы, что увеличивает расходы.

Факторы, влияющие на качество пиломатериалов

Качество распиловки определяется не только уровнем распила. На древесину влияют многие факторы во время ее подготовки, распиловки, сушки и хранения.

Климатические и биологические факторы могут ускорить процесс старения и демонтажа, а также улучшить определенные параметры материала.