- Предел прочности материала при растяжении — формула, характеристики и расчеты

- Значение термина

- Классификация параметра

- Величины предела прочности

- Статический предел прочности

- Динамический предел прочности

- Предел прочности на сжатие

- Предел прочности на растяжение

- Внутренние усилия при растяжении-сжатии

- Другие прочностные параметры

- Модуль упругости

- Особенности классов

- Показатели для разных марок

Металлурги используют сложные комбинации добавок для достижения определенных сочетаний физических и механических свойств в сталях. Однако цены на эти марки значительно выше, чем на стандартные низкоуглеродистые сплавы. А для некоторых очень важных компонентов и систем зданий использование дорогой стали вполне оправдано.

Предел прочности материала при растяжении — формула, характеристики и расчеты

Невозможно использовать материалы в строительстве без учета их свойств. Одним из самых важных является прочность на разрыв. Если не учесть это значение, строительный блок не сможет выдержать нагрузку, и здание разрушится. Недостаточно знать свойства строительных материалов, необходимо уметь применять их на практике.

Значение термина

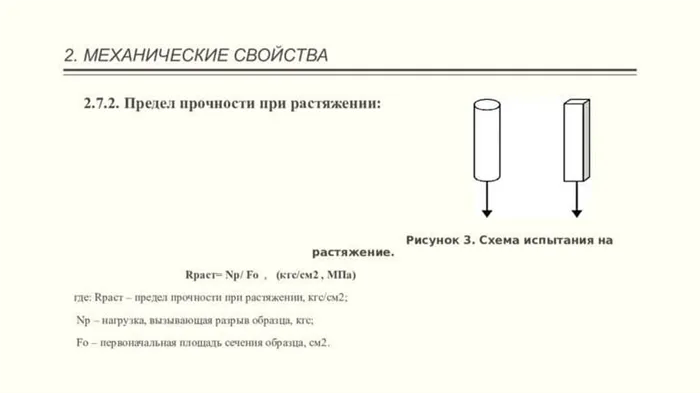

Предел прочности материала на разрыв сокращенно обозначается как PP. Также можно использовать выражение «прочность на разрыв». Для обозначения прочности на разрыв используется буква R или σB (сигма). Единицей измерения является мегапаскаль (МПа). Это значение указывает на допустимую силу, которую можно приложить к объекту, прежде чем он начнет ломаться. Обратите внимание, что хотя речь идет о механических напряжениях, химические вещества могут изменять исходные свойства материала, в том числе и те, которые влияют на ПП. К немеханическим напряжениям относятся.

- нагревание;

- охлаждение;

- погодные условия (ветер, осадки, влажность);

- агрессивная среда.

Уравнение прочности на разрыв записывается как R = 0,64 (P / F) где F — поверхность щели, а P — разрушающая нагрузка. Поскольку невозможно проектировать на основе экстремальных значений, инженеры оставляют место для различных факторов и периодов эксплуатации. Это означает, что материалы используются в конструкциях, где P больше проектной тенденции.

Первоначально способность элемента противостоять тенденции была определена экспериментально. Их использовали, не зная, как они поведут себя во время эксплуатации, и заменяли на более прочные после повреждения. Со временем были проведены эксперименты и испытания, и до сих пор не известен наиболее точный метод определения вязкости при растяжении и разрушении.

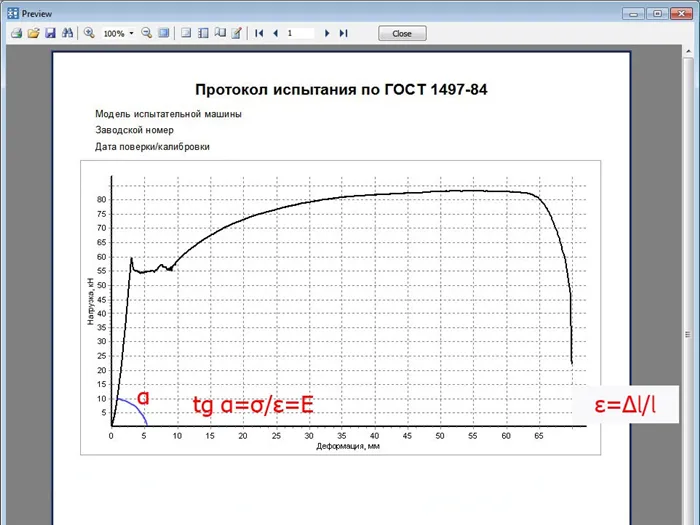

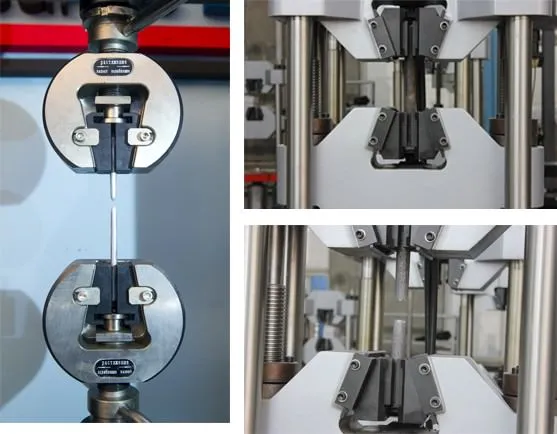

Исследования проводятся в лабораторных условиях с использованием прецизионных методов. Приборы регистрируют свойства материала и то, как они изменяются при различных величинах нагрузки. В целом, прочность измеряется следующим образом Объект прочно закреплен, и к нему прикладывается сила.

Неподвижный объект сначала растягивается. Он удлиняется, и одновременно формируется перешеек в месте разделения обломков. Не все материалы работают таким образом, только вязкие материалы. Чугун, сталь и другие вязкие сплавы слегка вытянуты. При увеличении нагрузки они трескаются или ломаются вдоль рампы. Шеи не образуются.

Сила, действующая в любой момент времени, измеряется с точностью до миллиметра в ньютонах. Одновременно определяется размер и характер деформации. Полученные данные сравниваются с таблицей.

Второй метод — это математический анализ. Это означает, что прочность определяется путем применения сложных расчетов. Однако расчет не может считаться полным без тестирования. Действительно, материал может вести себя по-разному.

Классификация параметра

Поскольку материалы обладают временным сопротивлением в ответ на различные виды воздействия, атрибуты можно разделить на различные группы. Силы, которым подвергается заготовка или деталь:.

- Растяжение. Изделие тянут за края с помощью специальной машины.

- Кручение. Предмет помещается в условия, при которых работает крутящий вал.

- Изгиб. Заготовку сгибают и разгибают в нескольких направлениях.

- Сжатие. На материал давят попеременно с разных сторон.

Один и тот же материал может иметь разный PP. Примером может служить сталь. Стальные конструкции используются чаще других сплавов, поскольку они зарекомендовали себя как самые прочные, долговечные и устойчивые к неблагоприятным воздействиям. В то же время они надежны и не выделяют в атмосферу вредных веществ.

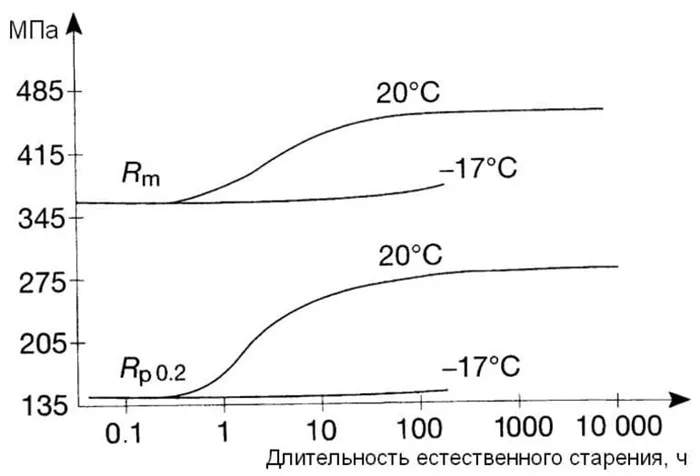

Существуют различные марки стали. Они изготавливаются по разным технологиям и, соответственно, имеют разные зазоры и конструктивные свойства. Прочность обычных марок составляет PP 300 МПа. С увеличением содержания углерода увеличивается и прочность. Самая твердая марка — 900 МПа. Факторы, влияющие на прочностные характеристики:.

- количество полезных и нежелательных примесей;

- способ термической обработки (криообработка, закалка, отжиг).

Такие эксперименты требуют много времени и не всегда проводятся. Часто все важные факторы рассчитываются математически.

Величины предела прочности

Статический предел прочности

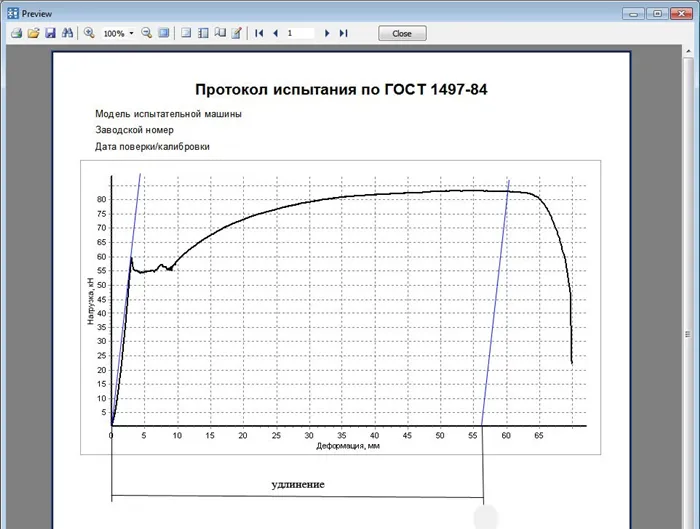

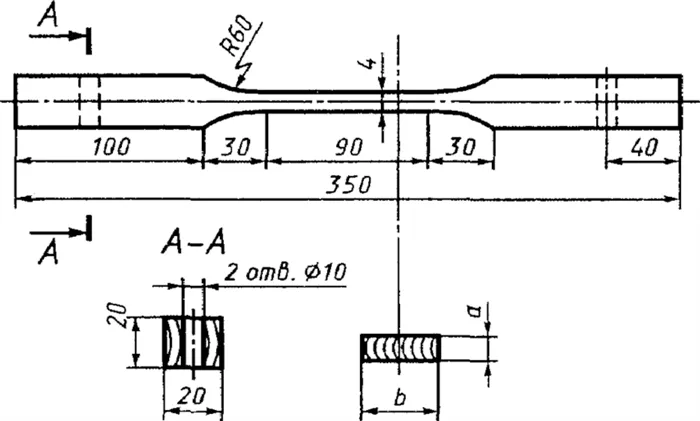

Предел статической прочности, часто называемый пределом прочности при растяжении, — это предельное значение определенного механического напряжения, за пределами которого тело конкретного материала будет разрушено под действием определенного механического напряжения. Согласно ГОСТ 1497-84 «Методы испытаний на растяжение», более точным термином является временная вязкость разрушения, которая представляет собой напряжение, соответствующее большей силе до разрушения образца при (статическом) механическом испытании. Термин происходит от концепции, что материал может выдерживать статические нагрузки неограниченно долго, пока в нем возникают напряжения, которые меньше его статической прочности на растяжение, т.е. не больше его переходной прочности. Если в реальном квазистатическом испытании приложить нагрузку, эквивалентную (или превышающую) пределу прочности на растяжение, материал разрушится (образец разломится на несколько частей) через некоторое конечное время (вероятно, почти сразу — менее 10). (секунды).

Динамический предел прочности

Динамическая прочность на разрыв — это предельное значение для переменных механических напряжений (например, удар); если оно превышено, то переменные механические напряжения приведут к разрушению тела из конкретного материала. В случае динамичной работы этого органа время, необходимое для зарядки, часто не превышает нескольких секунд от начала зарядки до разрушения. В таких случаях соответствующее свойство также называют возможной прочностью на разрыв, или прочностью на разрыв при температуре хрупкости.

Предел прочности на сжатие

Прочность при сжатии — это предельное значение постоянного (для статической прочности) или переменного (для динамической прочности) механического напряжения, за пределами которого механическое напряжение в конечном итоге сожмет (за конечное короткое время) тело из определенного материала — тело разрушится или недопустимо деформируется.

Предел прочности на растяжение

Прочность при растяжении — это предельное значение постоянного (для статической прочности) или соответственно переменного (для динамической прочности) механического напряжения, при превышении которого механическое напряжение в конечном итоге (за конечное короткое время) разрушит тело из конкретного материала — тело разрушится или недопустимо деформируется. (На практике неприемлемого разбавления достаточно для любого изделия любого дизайна).

Блок: 2/5 |Часть: 2549 Источник: https: //ru.wikipedia.org/wiki/%D0%9F%D1%80%D0%B5%D0%B4%D0%B5%D0%BB_%D0%BF%D1 80%D0%BE%D1%87%D0%BD%D0%BE%D1%81%D1%82%D0%B8

Внутренние усилия при растяжении-сжатии

Осевое (центральное) растяжение или сжатие прямой балки вызывается внешними силами, эквидистантные векторы которых совпадают с осью балки. Когда к поперечному сечению балки прикладываются растягивающие или сжимающие напряжения, отображается только продольная сила N. Продольная сила N на поперечном сечении равна алгебраической сумме проекций на ось стержня всех действующих внешних сил на одной стороне поперечного сечения. Согласно закону продольной силы N, считается, что положительная продольная сила N создается внешней растягивающей нагрузкой, а отрицательная продольная сила N — сжимающей нагрузкой (рис. 5).

Для определения участка стержня или его частей, где продольная сила имеет наибольшее значение, эпюра продольной силы подробно рассматривается в статье с применением метода в разделе: анализ статистически определенных внутренних силРекомендуется обратиться к статье: расчет статистически определенных стержней это Понимая теорию и связывая задачи в статье, вы станете ведущим экспертом по «сжатию объема» =)

Другие прочностные параметры

Показатели прочности включают предел утечки, предел пропорциональности, предел упругости, прочность на растяжение и прочность на сдвиг. Это связано с тем, что слишком большие изменения размеров компонентов часто являются достаточными для возникновения неисправностей (создание бесполезных комплектующих). ). В таких случаях компонент может быть не поврежден, а только деформирован. Эти значения редко подразумеваются под термином «прочность на разрыв».

Блок: 3/5 |Часть: 504 Источник: https: //howlingpixel.com/i-ru/%D0%9F%D1%80%D0%B5%D0%B4%D0%B5%D0%BB_%D0%BF%D1 80%D0%BE%D1%87%D0%BD%D0%BE%D1%81%D1%82%D0%B8

Блок: 4/5 |Часть: 1773 Источник: https: //ru.wikipedia.org/wiki/%D0%9F%D1%80%D0%B5%D0%B4%D0%B5%D0%BB_%D0%BF%D1%. 80%D0%BE%D1%87%D0%BD%D0%BE%D1%81%D1%82%D0%B8

Удлинение и поперечная усадка образцов, испытанных при высоких температурах, иллюстрируют пластические свойства металлов при этих температурах.

Удлинение δ и поперечная усадка ψ измеряются на холодных образцах и рассчитываются по известным уравнениям.

- где l0 — начальная длина расчетного участка образца;

- lk — конечная длина расчетного участка образца;

- F0 — начальная площадь поперечного сечения образца;

- Fk — конечная площадь поперечного сечения образца.

Наибольшее влияние на эти свойства оказывает время до разрыва, или, аналогично, скорость расширения образца.

Модуль упругости

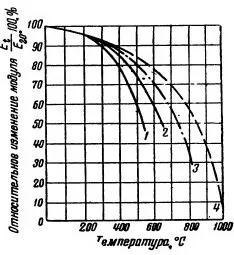

Мера упругости, E, является важным физико-механическим свойством металлов. Знания об измерении упругости стали в широком диапазоне температур необходимы не только для механических расчетов деталей машин и оборудования, работающих при высоких температурах, но и во многих других случаях.

Относительное изменение измеренной эластичности E (% от значения при 20°) в зависимости от температуры для следующих сталей: 1 — нелегированная — 2 — низколегированная — 3 — среднелегированная — 4 — высоколегированная.

Прочность стальных конструкций — это характеристика металлов, от которой зависит их безопасность и надежность. Долгое время проблема долговечности решалась следующим образом: если изделие ломается, то в следующий раз оно должно быть толще. Но затем ученые поняли, что качество сплава необходимо изменить.

Особенности классов

Для того чтобы унифицировать стали с точки зрения их гарантированной прочности на разрыв (точнее, предела утечки и прочности на разрыв), стали делятся на категории. Всего их семь.

А это классификация:.

- сталь класса С225 – это сталь нормальной прочности (условное название);

- 3 последующих класса (от 285 до 390 МПа) – сталь повышенной прочности;

- оставшиеся три класса (от 440 до 735 МПа) – сталь высокой прочности.

Первая категория обычно ассоциируется с обычной сталью, работающей на угле. Последующие качества (со второго по пятое) обычно связаны с низкокруглыми сталями, наматываемыми при нормальной или теплой прокатке. Шестая и седьмая категории прочности связаны со сталями с нижним пределом прочности, обычно в термически оптимизированных условиях.

Однако вторая и третья категории реалистичны в термореактивных и термореактивных материалах. И, возможно, также управляемые свитки.

Категории прочности стали по ГОСТ 977-88 условно характеризуются показателями К и КТ. За индексом следует число, определяющее требуемый предел утечки. Индекс «k» относится к улучшенным, стандартным или закаленным сталям. Категория «KT», с другой стороны, объясняется износом и закалкой. Например, K48, K52 и K60.

В тексте уже несколько раз упоминалась мощность производительности. Стоит немного расшифровать этот индекс. Он относится к механическому определению металла и описывает напряжение, при котором деформация увеличивается без увеличения нагрузки. В частности, этот параметр полезен для расчета допустимых значений напряжения для различных материалов.

Если напряжение утечки в металле превышает порог утечки, происходит некомпенсированное изменение. Сетка переставляется, и происходит деформация пластика. Ожидается, что металл смягчится сам по себе. Стоит также добавить, что если содержание углерода не превышает 1,2%, то предел утечки стали увеличивается, тем самым повышая ее долговечность, твердость и термическую прочность. По мере увеличения содержания углерода технические параметры определенно ухудшаются. Сталь плохо поддается сварке и не очень хороша для герметизации. Сплавы с низким содержанием углерода гораздо легче поддаются сварке.

Возвращаясь к категории прочности, всегда важно учитывать, о каком продукте идет речь. Например, винты, болты и резьба обычно изготавливаются из выносливой углеродистой стали различных категорий. Однако, как правило, даже винты могут быть изготовлены из одной и той же стали с разной прочностью. Они просто отличаются способом обработки и использования/применения металла для закалки. Например, 35 стальных болтов изготавливаются с различными категориями прочности: 5,6 — если болт обточен на токарном станке (или фрезерован), 6,6 — если используется сжатие и уменьшение опухоли, 6,8 — если сталь закалена, категория прочности повышается до 8,8.

Показатели для разных марок

Сталь, как известно, представляет собой сплав углеродистого железа и других компонентов. Существует множество видов стали, так как они используются в огромном количестве промышленных отраслей. Все они различаются по структуре, химическому составу, природным и механическим свойствам. Прочность на разрыв также варьируется и измеряется MPA.

Например, 420 МПа сталь 20, 580 МПа сталь 40, 340 дюймов сталь 10, 500 дюймов сталь 30, 460 дюймов сталь 25, 610 сталь 45. 390 МПа сопротивление растяжению. Максимальная прочность на разрыв составляет 60 c2a (1600 mpa), более высокие цены установлены для 50xfa (1300) и 60c2 (1300).

В металлургии учитывается коэффициент безопасности — показатель, определяющий, насколько конструкция может выдержать ожидаемые нагрузки вне расчета. Это важно, чтобы избежать повреждений в случае недостатков или неточностей конструкции. В строительстве и использовании, а не в дизайне.

Эксперты говорят нам, что для оценки свойств всех сплавов требуются физики для работы в стандартных условиях. Если сталь работает в экстремальных условиях (в смысле радикально низких или высоких температур), химические свойства важны при высоком давлении или высокой влажности в агрессивных средах.

Как химические, так и физические свойства сплава определяются в первую очередь его химическим составом. Чем выше содержание углерода в металле, тем больше снижение рабсилы и в то же время увеличение долговечности. Однако это относится только к 1% углерода, после чего прочностные характеристики явно снижаются.

Для того чтобы повлиять на качество металла, его потенциал и коррекцию определенных свойств (даже в пределах категории качества или группы), производители стали пытаются добавить определенные ингредиенты к типу стали. Например, в качестве производного используется кремний, который значительно повышает прочность при производстве феррита. Однако отходы остаются прежними.

Однако при добавлении в композицию азота параметры прочности значительно снижаются, как и церковь.

В результате сопротивление растяжению не является общей характеристикой стали. Современная промышленность, как показывает практика, все больше нуждается в высокопрочных стальных изделиях. Это касается как строительства зданий, так и виадуков, которые готовы к самым высоким нагрузкам. И один из ключевых вопросов в этой области сегодня — как рассчитать прочность металла и значения напряжения стали.