- Сталь

- Содержание

- Классификация

- Сталь: виды, свойства, область применения

- Что такое сталь, и её отличие от чугуна

- Достоинства и несовершенства стальных сплавов

- Марки стали

- Термический метод

- Термомеханический способ

- Термохимическая обработка

- Стоимость материала

- Что делают из стали?

- Выплавка и применение высокоуглеродистой стали

- Кислородно-конвертерный способ

- Мартеновский способ

- Электротермический (вакуумный)способ

Сталь 09G2S используется в паровом оборудовании, работающем при температуре и давлении от -70 до + 450°C, а также в ответственных сварных листовых конструкциях в нефтяном и химическом машиностроении и судостроении.

Сталь

Феррит (твердый раствор C-a-Fe с кубической решеткой, сосредоточенной на поверхности) Аустенит (твердый раствор C-Fe с кубической решеткой, сосредоточенной на поверхности) Цементит (карбид железа — Fe3C-металлическая фаза с высоким содержанием углерода) Графитовая стабильная фаза с высоким содержанием углерода

Лентебрит (эвтектическая смесь кристаллов цементита и аустенита, которая при охлаждении превращается в перлит) Мартенсит (высоконасыщенный твердый раствор углерода и железа с квадратной сеткой в центре тела) Сорбит (дисперсный перлит) Троастит (высокодисперсный перлит) Бейнит (устаревшая игла троастита) (устаревшие иглы троастита) — перераспределенная смесь кристаллов низкоуглеродистого мартенсита и карбида железа

Белый чугун (хрупкий, содержит лентеборит, без тонера)

Сталь (от нем. Stahl) 1 — сплав (твердый раствор) железа, содержащий углерод (и другие элементы), характеризующийся эвтектическим превращением. Содержание углерода в стали не превышает 2,14%. Углерод придает прочность и твердость черным сплавам, одновременно снижая их пластичность и долговечность.

Сталь — это сплав не менее 45% железа с углеродом и легирующими элементами (легированные стали, высоколегированные стали) (куда могут быть добавлены легирующие элементы).

Содержание

Сталь является важным строительным материалом для машиностроения, транспорта, строительства и других отраслей промышленности.

Стали с высокими упругими свойствами широко используются в машиностроении и приборостроении. Они используются в машиностроении для изготовления пружин, амортизаторов, электропружин различного назначения, а также в приборостроении для изготовления многочисленных резиновых компонентов (мембран, пружин, релейных пластин, нагнетателей, натяжителей, подвесок).

Пружины, механические пружины и резиновые фитинги для оборудования выпускаются различных форм, размеров и условий эксплуатации. Их особенность заключается в том, что они не могут необратимо деформироваться под воздействием высоких статических, круговых или ударных нагрузок. Поэтому, помимо механических свойств, характерных для всех конструкционных материалов (прочность, пластичность, долговечность и прочность), все пружинные сплавы должны обладать высокой стойкостью к малым пластическим деформациям. При кратковременных статических нагрузках сопротивление малым пластическим деформациям характеризуется пределом упругости, тогда как при длительных статических или циклических нагрузках оно характеризуется сопротивлением релаксации. 2

Классификация

Сталь можно разделить на конструкционную и инструментальную. Одним из видов инструментальной стали является быстрорежущая сталь.

По химическому составу стали делятся на углеродистые сплавы3 и легированные4, такие как низкоуглеродистые (до 0,25% С), среднеуглеродистые (0,3-0,55% С), высокоуглеродистые (0) и 6-2% С. В зависимости от содержания углерода легированные стали классифицируются как низколегированные (до 4% легирования), среднелегированные (до 11% легирования) и высоколегированные (более 11% легирования).

Стали содержат различное количество неметаллических включений в зависимости от способа их изготовления. Содержание примесей является основой для классификации сталей по их качеству (стандартное качество, качество, высокое качество и очень высокое качество).

Структура стали может быть разделена на аустенит, феррит, мартенсит, бейнит или перлит. Если в стальной конструкции преобладает более одной фазы, она классифицируется как дуплексная и полифазная.

Сталь — самый известный в мире сплав черных металлов. На самом деле, когда мы говорим о железных изделиях и предметах, мы имеем в виду изделия (или их производство), изготовленные из определенных видов стали. 99% сплавов попадают в категорию конструкционной стали, поэтому вряд ли найдется инструмент или часть оборудования, которые не используются.

Сталь: виды, свойства, область применения

Стальные изделия настолько прочно вошли в современную жизнь и быт, что трудно представить себе существование без металлических предметов. Когда речь идет о посуде, мелких инструментах, приборах и оборудовании, необязательно знать марки сплавов, классификации и области применения.

Эта информация более важна для тех, кто решил начать строительство собственного дома и не знает, какие металлические изделия подходят для этой цели. Итак, что такое сталь, какие существуют виды стали и каковы свойства этого популярного в настоящее время сплава, рассказывает журнал samastroyka.ru.

Что такое сталь, и её отличие от чугуна

Углеродистые сплавы железа являются хорошо известными сталями. Как правило, содержание углерода в сплавах составляет от 0,1 до 2,14%. По мере увеличения концентрации углерода сталь становится более хрупкой. Помимо основных ингредиентов, сплавы также содержат небольшое количество магния, марганца, кремния и вредные примеси серы и фосфора.

Сталь и чугун имеют очень похожие основные свойства. Однако между ними есть важные различия.

- сталь более прочный и твёрдый материал, нежели чугун;

- чугун, несмотря на обманчивую массивность чугунных изделий, более лёгкий материал;

- поскольку в составе стали ничтожно малый процент углерода, её легче обрабатывать. Для чугуна более предпочтительна отливка;

- изделия из чугуна лучше сохраняют тепло, благодаря тому, что его теплопроводность значительно ниже чем у стали;

- закалка металла, повышающая прочность материала, невозможна в отношении чугуна.

Достоинства и несовершенства стальных сплавов

Учитывая, что существует так много марок стали и еще больше изделий из нее, нет смысла говорить о преимуществах и недостатках стали. Тем более, что свойства металла во многом зависят от технологии изготовления и обработки.

Поэтому можно выделить некоторые общие преимущества стали, такие как

- прочность и твёрдость;

- вязкость и упругость, то есть способность не деформироваться и выдерживать ударные, статические и динамические нагрузки;

- доступность для разных способов обработки;

- долговечность и повышенная износоустойчивость в сравнении с другими металлами;

- доступность сырьевой базы, экономичность производственных технологий.

К сожалению, сталь также имеет некоторые недостатки.

- неустойчивость к коррозии, в том числе высокий уровень электрохимической коррозии;

- сталь — тяжёлый металл;

- изготовление изделий из стали производится в несколько этапов, нарушение технологии на любом из них приводит к снижению качества.

Технология производства стали определяет структуру этого сплава, его состав и свойства. Обычные стали производятся в открытых печах или конвертерах. Как правило, они насыщены значительным количеством неметаллических примесей.

Высококачественные сплавы производятся с использованием электрических печей. Высококачественные легированные стали с минимальным содержанием вредных примесей производятся методом электрошлаковой обработки.

При производстве стали кислород удаляется из структуры сплава с помощью процесса раскисления. Количество удаленного кислорода определяет, является ли сталь окисленной, полностью окисленной или полуокисленной. Они классифицируются как пузырчатые, мягкие или полумягкие.

Марки стали

Сталь, несомненно, является самым популярным признанным сплавом черных металлов, но единая система маркировки ее типа еще не разработана. Самыми простыми и популярными являются буквенно-цифровые символы.

Высококачественная углеродистая сталь обозначается буквой «Y» и содержанием углерода (Y11) в виде двузначного числа (в сантиметрах), за которым следует буква, обозначающая содержание углерода в одну десятую (Y8).

Буквы также используются для обозначения стали коляски. В следующей таблице приведены основные элементы, используемые в процессе теснения. Следующие цифры указывают на концентрацию данного элемента в стали. Цифра перед буквой соответствует содержанию углерода в сантиметрах.

Например, буква «А» в конце обозначения высококачественного сплава указывает на его качество. Та же буква в середине степени обозначает основной элемент сплава, которым в данном случае является азот. Буква в начале степени говорит о том, что это броневая сталь.

Приставка «sch» в конце дефисного обозначения говорит о том, что это высококачественный специальный сплав. Высококачественная сталь не имеет букв ‘A’ и ‘S’ в конце маркировки. Кроме того, существует дополнительная маркировка, указывающая на особые свойства стали. Например, магнитные сплавы выделяются с электрическим сплавом буквами «Е» и «Е».

Буквенно-цифровая маркировка, вероятно, является одной из самых простых и понятных для потребителей. Другие являются более сложными и доступны только специалистам.

Сталь представляет собой сплав углерода с железом (до 2%) и другими компонентами. Это очень важный ресурс, используемый практически во всех отраслях промышленности. Существует множество качеств с различными структурами, химическими составами, механическими и физическими свойствами. Широкий спектр применения этих сплавов обусловлен сложным спектром различных характеристик.

Процесс легирования включает в себя рафинирование чугуна, при котором нежелательные примеси аннексируются и добавляется обсыпка. В этом процессе используются различные методы.

- Мартеновский – расплавленный или твердый чугун с рудой плавят в мартеновской печи при 2000 С, чтобы отжечь лишний углерод. Добавки вводят в конце плавки. Сталь разливают в ковши и переправляют в прокатный цех.

- Кислородно-конвертерный – более производительный. Сквозь чугун в печи продувают воздух или смесь воздуха с кислородом, добиваясь более быстрого и полного отжига.

- Электроплавильный – плавка осуществляется в закрытой печи при 2200 С, что исключает попадание в сплав газов. Дорогостоящий метод, которым получают лишь высококачественные составы.

- Прямой метод – в шахтной печи окатыши, получаемые из железной руды продувают продуктами сгорания природного газа – смесью кислорода, угарного газа, аммиака, при температуре в 1000 С.

Процесс производства стали на этом не заканчивается. Если необходимо получить самые прочные материалы, требуется дополнительная обработка.

Термический метод

Методы термической обработки включают.

- отжиг – нагрев и медленное охлаждение разных видов и с разной скоростью;

- закалка – нагрев выше критической температуры, что вызывает перекристаллизацию сплава, и быстрее охлаждение;

- отпуск – процедура, осуществляет вслед за закалкой с целью уменьшить напряжение металла;

- нормализация – тот же отжиг, но проводимый не в печи, а на воздухе.

Термомеханический способ

Методы термопике сочетают в себе механические и термические результаты.

- высокотемпературная ТМО – закалка – наклеп, упрочнение, производится сразу же после нагрева, пока сплав сохраняет аустенитную структуру. Изменение вследствие пластической деформации при прокатке или штамповке сохраняется на 70% и после охлаждения и сталь оказывается более прочной;

- при низкотемпературной ТМО – холоднокатаная сталь. Сплав нагревают для аустенитного состояния, охлаждают ниже точек рекристаллизации, чтобы добиться появления мартенситной фазы – в пределах 400– 600 С. Затем производится закалка – наклеп, прокатка. При охлаждении эффект полностью сохраняется.

Термохимическая обработка

Термохимическая обработка — это обработка сплавов, которые нагреваются и выдерживаются в определенной химической среде. Наиболее известными методами являются

- цементацию – насыщение поверхности сплава углеродом. Таким образом получают износостойкий верхний слой;

- азотирование – насыщение стали азотом. Цель такая же – получение верхнего износостойкого слоя, но по сравнению с цементацией, азотирование обеспечивает более высокую стойкость к коррозии;

- нитроцементацию и цианирование – насыщение поверхностного слоя и углеродом и азотом. Обеспечивает более высокую скорость и производительность процесса.

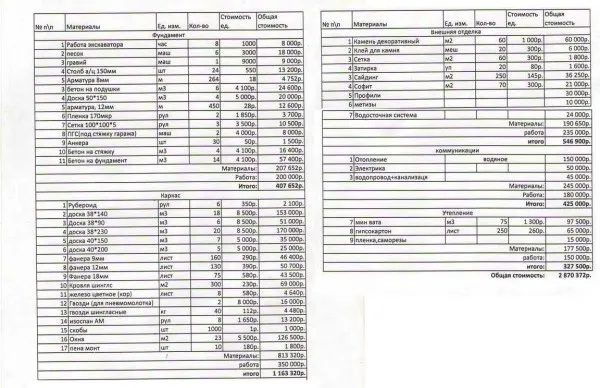

Стоимость материала

Ценность материала варьируется так же, как и количество уровней. Цена стали на Лондонской бирже металлов в декабре 2016 года составляет 325 долларов США за тонну. Стоимость нержавеющей стали значительно выше. Цены на холоднокатаный прокат из нержавеющей стали в декабре варьируются от USD 1 890 до USD 1 925 за тонну.

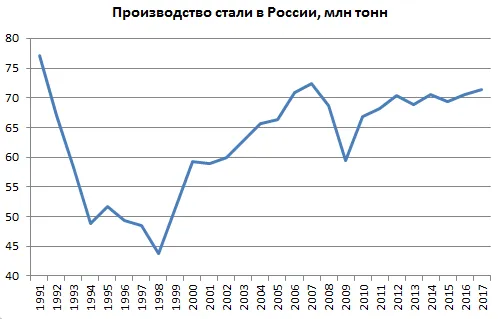

Сталь является самым популярным и наиболее распространенным металлическим сплавом в мире. Когда мы говорим о роли стали в экономике, мы имеем в виду различные стальные сплавы.

Стоит отметить, что сталь — довольно сложный в обработке материал, поэтому для производства изделий из нее требуется дорогостоящее оборудование и инструменты.

Что делают из стали?

Гвозди, болты, шайбы и гайки, как известно, изготавливаются из стали. Пазы, пружины и пружинные элементы изготовлены из высокоуглеродистой стали. Балки и компоненты изготовлены из конструкционной стали и низкопробной стали. Механические стали, такие как, например, подшипниковая сталь, содержат до 1,5% хрома и около 1% углерода. Такая комбинация способствует более медленному износу подшипников, но при этом она немного мягче, чем прокатная сталь, используемая в производстве кузин. Специфические материалы, такие как барабаны и винты. Инструментальная сталь U11A (и аналогичные типы) используется для производства кусачек, отверток, аксессуаров, бокорезов, плоскогубцев и круглогубцев и т.д.

Хромированная нержавеющая сталь используется для производства ложек, вилок, ножей, совков и другой кухонной утвари.

Примеси бога и фосфора гораздо более вредны для обоих типов стали. Сера в сочетании с железом повышает хрупкость при высоких температурах (намотка, ковка), увеличивает усталость и снижает стойкость.

Выплавка и применение высокоуглеродистой стали

Все стали являются сплавами. Состоит в основном из железа и углерода (обозначается буквой C), могут добавляться различные легирующие элементы, которые влияют на физические свойства готового продукта. Сталь может быть высокопробной, низкопробной, специального назначения, кипящей, тихой и полумагической. Существуют низко-, средне- и высокоуглеродистые стали, разделение зависит от количества углерода в составе. Если количество углерода велико, то сталь имеет более высокое содержание углерода.

Когда вы соединяете высокоуглеродистую и нержавеющую сталь, получая высокоуглеродистую нержавеющую сталь, состав этого металла получается самым лучшим из всех сплавов. Эта сталь устойчива к ржавчине и окрашиванию и очень твердая. В целом, этот сплав считается высококачественным сплавом нержавеющей стали.

Высокоуглеродистая нержавеющая сталь Нержавеющая сталь отличается хорошей точильностью при заточке, и этот твердый металл очень подходит для изготовления ножей. Ножи из нержавеющей стали с высоким содержанием углерода хорошо и долго сохраняют остроту, не темнеют и не впитывают запах приготовленной пищи. Положительные элементы нержавеющей стали и высокоуглеродистой стали успешно сочетаются, чтобы уравновесить их соответствующие недостатки.

Их металлы и сплавы производятся в сталелитейной промышленности. Процесс производства высокоуглеродистых сталей включает в себя повторную выплавку чугуна, снижение содержания серы и фосфора в его составе и регулирование содержания углерода до нужной концентрации. Различные способы выполнения этих этапов позволяют различать разные типы плавки.

Кислородно-конвертерный способ

Это тип процесса, в котором расплавленное железо пропускается через воздух (метод Бессемера) или чистый кислород. В ходе этого процесса углерод окисляется и сгорает в сплаве, а железо постепенно превращается в сталь.

Бессемер в производстве стали сегодня не используется из-за низкого качества сплава. В процессе производства он насыщается газом и не содержит серы и фосфора. Сталь прочна, но подвержена быстрому старению.

Мартеновский способ

Так происходит сжигание углерода в чугуне за счет добавления кислорода, а также железной руды и продуктов ржавчины. Этот процесс происходит в огромных печах, куда направляются горячий воздух и газы. Ванны, используемые для расплавления исходного материала в этих печах, очень большие, вместимостью до 500 тонн жидкого металла. Температура плавильной ванны достигает 1700°C и поддерживается на этом уровне. Углерод сначала сгорает под действием кислорода. Кислород находится в оксиде железа, что увеличивает количество продуктов сгорания. При их взаимодействии образуется и удаляется фосфатный и силикатный шлак, а сталь приобретает желаемые качественные свойства. Сталь может выдерживаться в течение семи часов, в это время состав может быть скорректирован путем добавления нужной руды или фрагментов.

Электротермический (вакуумный)способ

Она плавит высококачественную сталь с небольшим количеством посторонних добавок. Превращение исходного сырья в сталь происходит в вакуумной среде без доступа воздуха, что позволяет получать металл гораздо более высокого качества, чем при других видах плавки. Улучшенные свойства этой стали позволяют производить термостойкие сплавы. Этот метод производства сплавов используется в тех случаях, когда есть техническая необходимость в получении высококачественного продукта, так как стоимость этого вида обработки металла дороже. Для удешевления процесса используются специальные ложки, которые нагреваются в вакуумных печах.