В заключение металл нагревается до определенной температуры, выдерживается в течение требуемого периода времени, а затем медленно охлаждается до нормальной комнатной температуры.

Сущность и основные способы термообработки стали

Термическая обработка стали, ее назначение, принципы и виды. Сущность теплой и холодной работы. Химическая, термическая и криогенная обработка. Типы печей для термообработки. Характеристика работы с цветными сплавами.

Как правило, одним из последних этапов в производстве стальных изделий является термическая обработка. Нагрев до необходимой температуры и последующее охлаждение значительно изменяют внутреннюю структуру металла. Это приводит к изменениям во внутренней структуре металла, которые напрямую связаны с выбранным процессом термообработки. Термическая обработка стали изменяет ее твердость, хрупкость и прочность, делая ее устойчивой к деформации, износу и химической эрозии. Основными видами тепловой обработки являются закалка, релаксация и дезорганизация. Кроме того, существуют комбинированные методы. Это химико-термическая и термическая обработка, которая сочетает нагрев и охлаждение с другими воздействиями на структуру металла. При всем многообразии и разнообразии основных типов, суть всех этих процессов одна и та же. Это изменение внутренней фазы и структурного состояния металла для придания ему требуемых свойств.

Назначение термической обработки

Основная цель термической обработки стальных изделий — придание требуемых эксплуатационных качеств или комбинации этих качеств. При термообработке корпусов режущих инструментов и обрезной стали достигается твердость 63 HRC и повышается износостойкость. Ударные инструменты требуют наличия твердого поверхностного слоя и стойкости ядра к ударам. Пружинные стали и пружинные пластины упругие с изогнутым клочком после термической обработки, а железнодорожные металлы устойчивы к деформации и износу. Кроме того, поверхностный слой стального изделия снимается путем термической обработки углеродом, азотом или другими соединениями при повышенных температурах и закалки после термической обработки. Другая цель термообработки — восстановление исходных свойств металла с лицевой стороны.

Термическая обработка кардинально меняет эксплуатационные характеристики металла, используя только внутреннюю перестройку кристаллической решетки. Вращающиеся циклы нагрева и охлаждения часто могут повысить твердость, износостойкость, ахиллесовость и ударопрочность изделия. Кроме того, термическая обработка позволяет структурным изменениям происходить только в поверхностном слое на заданной глубине или воздействовать только на часть детали. Сочетание термообработки с давлением приводит к значительному повышению твердости металла сверх эффекта, достигаемого только закалкой или демпфированием. При химико-термической обработке поверхностный слой металла подвергается диффузии химических веществ, что значительно увеличивает его износ и твердость. При этом основная часть изделия сохраняет свою мучнистость и пластичность. Что касается производства, то оборудование для термообработки намного проще и дешевле, чем машины и системы для механической обработки и фундаментных работ.

Принцип термической обработки

Термическая обработка металлов основана на фазовых изменениях внутренней структуры, которые происходят при нагревании или охлаждении металла. В целом, процесс термообработки состоит из следующих этапов

- нагрева, изменяющего структуру кристаллической решетки металла;

- охлаждения, фиксирующего достигнутые при нагреве изменения;

- отпуска, снимающего механические напряжения и упорядочивающего полученную структуру.

Особенностью термической обработки стали является то, что при нагреве до 727ºC атомы углерода переходят в состояние твердого расплава, который проникает в основные ячейки железа, создавая однородную структуру. Медленное охлаждение возвращает сталь в исходное состояние, а быстрое охлаждение стабилизирует ее в виде остенита или других структур. Метод охлаждения и заготовки стали зависит от свойств закаленной стали. Принципы следующие. Чем быстрее охлаждение и чем ниже температура, тем выше его хрупкость и жестокость. Термическая обработка является основным процессом для всех железоуглеродистых сплавов. Например, цельное железо может быть получено только путем термической обработки белого железа.

Тренд-рельеф используется, в частности, в котлах, баллонах с воздухом и батареях. В этом методе металл нагревается до температуры чуть ниже нижнего критического предела. Процесс охлаждения происходит медленно и поэтому равномерно.

Тепловая пятка.

Термическая обработка стали придает желаемые свойства и характеристики изделиям, аксессуарам и фрагментам. В зависимости от стадии строительного процесса, на которой проводится термообработка, она повышает обрабатываемость изделия, уменьшает абстрактные тенденции фрагментов и повышает их функциональные свойства.

Термическая обработка стали — это сочетание нагрева, подавления и охлаждения для изменения внутренней структуры металла или сплава. Химический состав не изменяется в ходе процесса.

Например, молекулярная решетка углеродистой стали при температуре не выше 910ºC представляет собой куб с центром объема. При нагревании от 910ºC до 1400ºC решетка принимает форму центрального куба. Дальнейшее нагревание превращает куб в куб с опухолевым центром.

Тепловая пятка.

Суть термической обработки стали заключается в изменении размера гранул внутренней структуры стали. Температура, время и скорость всех этапов должны строго соблюдаться, так как они напрямую связаны с количеством углерода, элементов сплава и примесей, которые снижают качество материала. При нагревании и охлаждении происходят изменения в структуре, которые меняются на противоположные. Эта диаграмма иллюстрирует преобразования, происходящие во время термической обработки.

Изменения в структуре металла при термической обработке

Термическая обработка — это технологический процесс, который стал необходимым этапом в производстве стальных компонентов и сплавов со специфическими свойствами. Различные методы и процедуры термической обработки позволяют Термическая обработка применяется не только для сталей, но и для цветных металлов и сплавов на их основе.

Безоболочечная сталь используется только для изготовления металлоконструкций и некритичных комплектующих без длительного срока службы. Никаких дополнительных требований нет. Напротив, термообработка предпочтительнее, поскольку ежедневное использование предъявляет более жесткие требования.

В термообработанных сталях деградация, вызванная трением, высока и пропорциональна присущей им твердости, которая зависит от химического синтеза. Поэтому незакаленные матрицы хорошо работают в закаленных скважинах.

Важной особенностью термической обработки стальных изделий является то, что они подвергаются воздействию температуры 727°C и превращаются в остинит — твердый расплавленный металл. В этом состоянии атомы углерода начинают проникать в железные клетки стали, образуя однородные связи.

Этапы процесса термообработки

Проще говоря, термическая обработка — это процесс нагрева металла, поддержания этой температуры и охлаждения. Во время термической обработки металлическая деталь подвергается изменению своих механических свойств. Это связано с тем, что высокие температуры изменяют микротвердое тело металла, которое играет важную роль в механических свойствах материала.

Конечный результат зависит от ряда факторов. К ним относятся время нагрева, время, проведенное металлическим изделием при определенной температуре, скорость охлаждения и условия окружающей среды. Параметры зависят от метода термической обработки, типа металла и размера детали.

В ходе этих процессов свойства металла изменяются. Эти свойства включают в себя электрическое сопротивление, магнетизм, жестокость, мусор, фальшь, хрупкость и коррозионную стойкость.

Нагрев

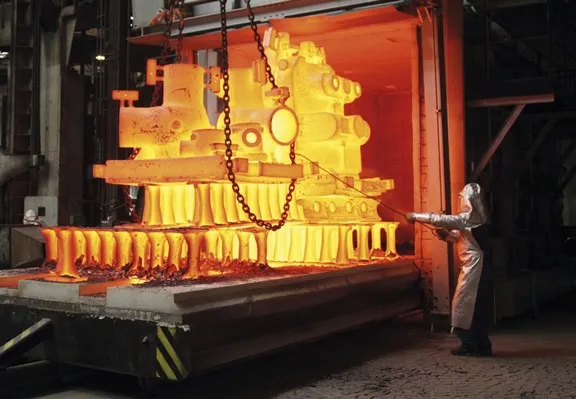

Компоненты воздушного двигателя, поступающие в печь

Как уже объяснялось, микроцелостность сплава изменяется в процессе термообработки. Нагрев осуществляется в соответствии с заданным тепловым профилем.

Во время нагрева сплав может находиться в одной из трех различных ситуаций. Это может быть механическая смесь, твердый раствор или комбинация того и другого.

Механическая смесь похожа на бетонную смесь, где цемент соединяет песок и гравий между собой. Песок и гравий все еще видны как отдельные частицы. В случае металлических сплавов механическая смесь удерживается вместе основным металлом.

В твердом растворе, с другой стороны, все компоненты равномерно перемешаны друг с другом. Это означает, что их невозможно распознать по отдельности даже под микроскопом.

Каждый штат дает разные качества. Согласно фазовой диаграмме, состояние может быть изменено путем нагревания. Однако окончательный результат определяется охлаждением. В зависимости от метода сплав может привести к одной из трех ситуаций.

Выдержка

Во время отверждения металл удерживается при достигнутой температуре. Продолжительность зависит от требований.

Например, поверхностная закалка требует только структурных изменений поверхности металла для увеличения поверхностной твердости. Другие методы, с другой стороны, требуют единых свойств. В этом случае время пребывания увеличивается.

Время выдержки также зависит от типа материала и размера изделия. Более крупные детали требуют больше времени, если целью является получение однородных характеристик. Это связано с тем, что ядрам больших сечений требуется больше времени для достижения необходимой температуры.

Из «полевой» техники работы — изделие нагревается пламенем кислородной линзы, а температура определяется на глаз по степени увеличения эритроцитов. Однако металл получается очень неравномерным и неконтролируемым, что затрудняет прогнозирование конечного результата.

Заключение

Термическая обработка — это воздействие, которое не имеет эффекта, видимого невооруженным глазом, например, эффект шлифовки или уплотнения. Чтобы понять, что именно произошло и чего достигла термообработка, необходимо изучить микроскоп или использовать механические свойства материала.

Однако нельзя упускать из виду роль термической обработки в формировании общих свойств конечного продукта. Она определяет прочность, эксплуатационную стойкость и, в конечном итоге, общий срок службы машины, узла или агрегата.

Материалы сжимаются и укрепляются под механическим давлением благодаря нитям из карбида вольфрама. Эта особенность необходима для производства изделий с использованием комбинации процессов горячей прокатки, волочения или ковки.

Различия в термической обработке цветных металлов и сплавов другими методами в первую очередь объясняются структурой их кристаллической решетки, увеличением или уменьшением их теплопроводности и химической активности по отношению к кислороду и водороду.

Например, закалка алюминиевых и медных сплавов не представляет особой сложности, но в случае с титаном возможность осуществления этого процесса является одной из самых больших проблем в машиностроении. Это связано с тем, что теплопроводность титана составляет одну пятнадцатую от теплопроводности алюминия.

Термообработка таких металлов не может проводиться без использования защитного экрана, поскольку высокие температуры вызывают активные химические реакции между медным сплавом и кислородом. Алюминиевые сплавы не реагируют с атмосферными газами, в то время как титан легко поглощает водород. Чтобы избежать высокого содержания водорода, продукт отжигается в вакууме.

Эксплуатация деформируемых профилей, труб и уголков из алюминиевого сплава требует точного контроля температуры. В частности, температуры между + 450 … Используются относительно низкие температуры от +500°C.

В современной промышленности термическая обработка металлов является важным процессом. Различные принципы термической обработки обеспечивают необходимый уровень прочности и твердости изделия.

Почему следует обращаться именно к нам

Мы уважаем всех наших клиентов и одинаково тщательно подходим к задачам любого масштаба.

Наши производственные мощности позволяют нам обрабатывать широкий спектр материалов.

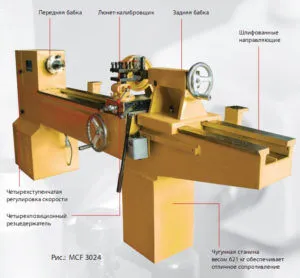

При выполнении заказов наши специалисты используют все известные методы металлообработки. Современное оборудование обеспечивает максимальное соответствие оригинальному дизайну.

Чтобы приблизить работу к эскизу заказчика, наши специалисты используют оборудование общего назначения, специально разработанное для заточки ювелирных инструментов для сложных задач. В нашей лаборатории металлы превращаются в пластиковые материалы, из которых можно изготавливать всевозможные компоненты.

Преимущество доверия к нашим специалистам заключается в том, что они соблюдают ГОСТ и все технические стандарты. Строгий контроль качества осуществляется на каждом этапе работы, чтобы гарантировать нашим клиентам верность изготовления продукции.

Благодаря опыту наших мастеров в производстве, мы имеем образцовую продукцию, отвечающую самым строгим требованиям. Таким образом, мы опираемся на мощные материальные ресурсы и инновационные технологические разработки.

Мы работаем с клиентами со всей России. Если вы хотите заказать металлообработку, наши менеджеры готовы выслушать все требования. При необходимости клиентам предлагаются бесплатные профессиональные консультации.

Твердость является одним из наиболее интересных показателей для оценки свойств материалов и металлических конструкций и компонентов. Он может быть рассчитан на основе твердости, прочности, параметров обрабатываемости и износостойкости.

Параметры твердости и ее показатели

Твердость является важной характеристикой для оценки технических свойств материалов и компонентов на их основе. Этот параметр используется для расчета прочности, механической стойкости и долговечности конечного продукта.

В металлургии используются различные варианты испытаний на твердость.

- По Роквеллу. Наиболее быстрый автоматизированный способ испытаний. Для определения твердости применяется специальное приспособление со сферической или конической конфигурацией, которое изготовляется из сверхпрочных материалов, например алмаза или твердого сплава. Под воздействием давления от инструмента проверяется глубина проникновения.

- По Бриннелю. Технология распространена при диагностике конструкций с низкой и средней твердостью. Она подразумевает выбор закаленного стального шарика. Финальные показатели определяются прикладываемым усилием, диаметром шарика и конечного отпечатка.

- По Виккерсу. Метод одинаково эффективен при любой твердости металла. Его применяют при обработке заготовок, прошедших термическую и химическую обработки. В качестве приспособления для оценки показателей используют алмазную пирамиду с углом 136°.

Для цветных металлов важно учитывать структуру решетки, теплопроводность и реакционную способность водорода и кислорода.

Так, например, у металлургов нет проблем со сплавами алюминия или меди. Теплопроводность титана в 15 раз выше, чем у алюминиевых изделий.

При подготовке конструкций с использованием кованых алюминиевых сплавов целевая температура должна находиться в диапазоне 450-500°C.

Оборудование, используемое для термообработки

В сталелитейном производстве используются различные виды специального оборудования.

После завершения цикла термообработки изделие необходимо защитить от коррозии. Для этого изделие необходимо промыть, очистить и высушить в 20-30%-ном растворе, замочить на пять минут и завернуть в бумагу, пропитанную этим средством. Компоненты могут оставаться в таком положении долгое время.