- Как меняется сталь после закалки

- Свойства стали после закалки

- Виды закалки сталей

- Способы нагрева

- Какие металлы подлежат калению

- Классификация каления стали

- Закаливание в одной среде

- Ступенчатая закалка

- Изотермическая закалка

- Закалка с самоотпуском

- Светлая закалка

- Оборудование для термообработки сталей

- Методы предотвращения образования окалины и критического снижения концентрации углерода

- Процедура охлаждения

- Какие именно жидкости используют для охлаждения стали?

При отсутствии защитной атмосферы изделие упаковывается в контейнер, засыпается отходами карбюратора и покрывается кусками чугуна перед нагревом (печник должен знать, что древесный уголь не защищает инструментальную сталь от размягчения). Контейнер перекрывается глиной, чтобы предотвратить попадание воздуха.

Как меняется сталь после закалки

Один из обычных методов термической закалки металлов был изобретен еще до нашей эры. На протяжении веков методы закалки постоянно совершенствовались. Ученые смогли добиться особенно значительных улучшений во время промышленной революции. Сегодня 8-10% всей производимой стали подвергается термической обработке. В инженерном деле этот процент значительно выше — 40%. Технология является востребованной благодаря своей гибкости и относительно низким производственным затратам.

Можно заказать процедуры любого количества и сложности!

Свойства стали после закалки

Независимо от обработки, сталь после затвердевания изменяет микроштампы. Гранулы укладываются и приобретают форму игл или прорезей. В результате получается твердый металл, который положительно влияет на сопротивление трению. Эта функция важна, поскольку

Недостатком этого процесса является повышенная хрупкость изделия, что ускоряет разрушение при сильных вибрационных и ударных нагрузках. Это заставило инженеров и химиков разработать методы обработки, которые минимизируют слабые стороны закаленных компонентов путем точного расчета свойств стали во время затвердевания.

Виды закалки сталей

Различные используемые методы являются значительными, и существует множество различных типов закалки стали.

- Полная, изменяющая структуру металла по всему объёму изделия.

- Поверхностная, обеспечивающая повышение твёрдости материала на заданную глубину.

- Ступенчатая, изменяющая твёрдость стали слоями произвольной или заданной толщины.

- Зонная, ограничивающая не только толщину обрабатываемого слоя, но и его площадь.

- Прерывистая (в двух или более средах).

- Изотермическая. При такой обработке температура охлаждающей среды составляет около 200° C.

Во всех случаях закалка стали означает, что металл нагревается до необходимой температуры и на некоторое время помещается в охлаждающую среду. Изменяя температуру, продолжительность и тип нагрева и охлаждения изделия, можно влиять на изменения, происходящие в структуре материала.

Способы нагрева

В зависимости от технологии и имеющегося оборудования, работы могут быть нагреты различными способами.

- Открытым или направленным пламенем.

- Электричеством (контактный нагрев).

- Бесконтактно, токами высокой частоты (ТВЧ).

Уровень технического оснащения лаборатории или завода имеет первостепенное значение, так как конечный эффект отверждения напрямую зависит от выбранного варианта.

Эти методы отверждения и демпфирования увеличивают стоимость работ. Однако сегодня амортизация воды или кислорода в камере не увеличивает свойства стали, не вызывая дефектов.

Какие металлы подлежат калению

Закалка металла — это термическая обработка, обычно проводимая на углеродистых сталях и сплавах, которая повышает твердость и улучшает прочностные характеристики. Закалка, отжиг и упрочнение цветных металлов, меди, латуни и бронзы, а также сплавов алюминия и титана менее распространены. Следует отметить, что закалка этих соединений, в отличие от карбонизированной стали, не всегда приводит к упрочнению, и впоследствии некоторые медные сплавы становятся гладкими и мягкими. Гораздо чаще изделия из цветных металлов подвергаются формовке, ковке, прокатке или закалке, чтобы облегчить тенденцию после проектирования.

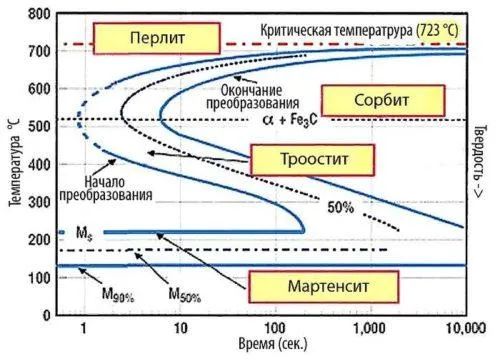

В процессе нагрева углеродистая сталь проходит ряд фаз в своей структуре, изменяя свой состав и изменяя форму и элементы кристаллической решетки. При критической температуре 723°C цементит (карбиды железа) в ровном твердом металле начинает разлагаться, образуя однородный раствор углерода с железом, называемый остенитом. Это состояние в углеродистой стали является начальным условием для закалки.

При медленном охлаждении остенит разлагается, и металл возвращается в свое первоначальное состояние. Однако, если сталь быстро охлаждается, остенит остается неизменным при определенной скорости охлаждения, а при пороговой удельной температуре формируется кристаллическая решетка и химический состав, которые дают различные эксплуатационные характеристики. Этот процесс называется амортизацией, и каждый тип соответствует определенной структуре уже амортизированной стали с определенными техническими свойствами. Основные стадии, имеющие значение для склероза, — перлит, сорбит, трохит и мальзит (см. схему ниже).

Наибольшая твердость наблюдается у сталей, закаленных в мальзитовом состоянии. Этот процесс используется для закалки режущих инструментов и упрочнения поверхностей узлов трения во время работы (например, кольца, зажимы, валы и шестерни). После закалки шпателями сталь становится прочной и упругой. Этот вид термообработки применяется для ударных инструментов, а также пружин и амортизаторов. Для получения таких свойств стали, как износостойкость, эластичность и долговечность, используется упрочнение сорбитаном. Такая термообработка используется для рельсов и других строительных блоков, подвергающихся постоянной динамической зарядке. Вышеупомянутые фазовые условия являются общими для всех карбонизированных сталей, но для каждого качества характерны свои особые температуры и скорости охлаждения.

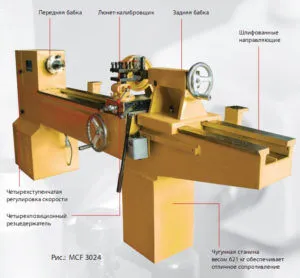

Классификация каления стали

Виды закалки стали классифицируются в зависимости от типа источника нагрева и способа охлаждения металла. Основной установкой для нагрева компонентов перед амортизацией является маховая печь, которая может равномерно нагревать металлические изделия любых размеров. Высокоскоростной нагрев в поточном производстве достигается за счет ослабления токов высокой частоты (индуктивная закалка стали) (см. изображение ниже). Газопламенная закалка, которая значительно дешевле и эффективнее, используется для упрочнения верхнего слоя стальных изделий. Его главный недостаток — невозможность регулировки точной глубины нагрева. Эти недостатки решает лазерная закалка, но ее возможности ограничены низкой мощностью источника излучения. Методы охлаждения закаленной детали обычно классифицируются по типу холодильной среды и по их кумулятивной и циркулярной функциям. Некоторые из них не требуют какой-либо части процесса отверждения или различных типов изотермической амортизации.

Закаливание в одной среде

При таком типе амортизации стальные изделия, нагретые до определенной температуры, помещаются в жидкость и остаются там до остывания. В качестве демпфирующей среды используется вода для газированной стали и минеральное масло для брюквенной стали. Недостатком этого метода является то, что в некоторых случаях может потребоваться дополнительная термическая обработка, так как при такой закалке сохраняется значительная склонность металла (склерозирование).

Ступенчатая закалка

Процесс ослабления включает в себя два этапа. На первом этапе изделие помещают при температуре на несколько десятков градусов выше, чем та, при которой начинает формироваться мартенсит. После выравнивания температуры по всему металлу изделие медленно охлаждается для формирования однородной мейкетной структуры.

Изотермическая закалка

При изотермической амортизации деталь также поддерживается в амортизационной ванне при температуре выше точки мальзита, но немного больше. В результате остенит преобразуется в бенит, разновидность троксита. Эта сталь обладает высокой прочностью, пухлостью и долговечностью. Кроме того, после изотермической закалки снижается склонность детали к отдыху.

Закалка с самоотпуском

Этот вид термообработки используется для упрочнения ударных инструментов. Для этого требуется твердый поверхностный слой и центр отверстия. Его специфика заключается в том, что изделие выходит из амортизационного сосуда, когда он еще не полностью остыл. В этом случае его внутренняя часть все еще содержит достаточно тепла, чтобы нагреть весь объем металла при температуре затвердевания. Этот тип термообработки называется самостиранием, так как продукт нагревается за счет внутренней тепловой энергии без какого-либо внешнего воздействия.

Светлая закалка

Легкая закалка используется для стальных изделий, которые не должны окисляться во время термической обработки. Во время этой обработки сталь нагревается в вакуумной печи (см. рисунок ниже) или в среде инертного газа (например, азота, медленного) и охлаждается до состояния неокисляющейся жидкости или кусочка. Этот процесс используется для упрочнения критических компонентов с точки зрения содержания углерода на поверхности, а также изделий, которые даже не являются гладкими.

Оборудование для термообработки сталей

Основные машины, используемые для закалки стали и нежелезных металлов, состоят из двух основных групп: нагреватели пирога и ванны с отвердителем. Системы отопления включают следующие типы оборудования.

- муфельные термопечи;

- устройства индукционного нагрева;

- установки для нагрева в расплавах;

- газоплазменные установки;

- аппараты лазерной закалки.

Первые три типа могут нагревать весь объем продукта до требуемой температуры, в то время как последние могут нагревать только поверхностный слой металла. Также производятся и широко используются отвердители, отверждение которых происходит в вакууме или в среде инертного газа. Найдите нагреватели для закалки на Aliexpress от 7 506 руб -> Закалочная ванна представлена стальными баками с различными жидкостями, а также печами со специальным графитом для плавления солей и металлов. Обычно используются следующие демпфирующие жидкости. Они представляют собой смеси минерального масла, воды, воды и полимеров. Для металлов и соединений солей натрия, калия и бария обычно используется свинец или олово. Аттенюационные ванны имеют систему нагрева и охлаждения жидкой ванны при требуемой температуре и перемешиваются для равномерного распределения жидкости и разрушения паровой мантии.

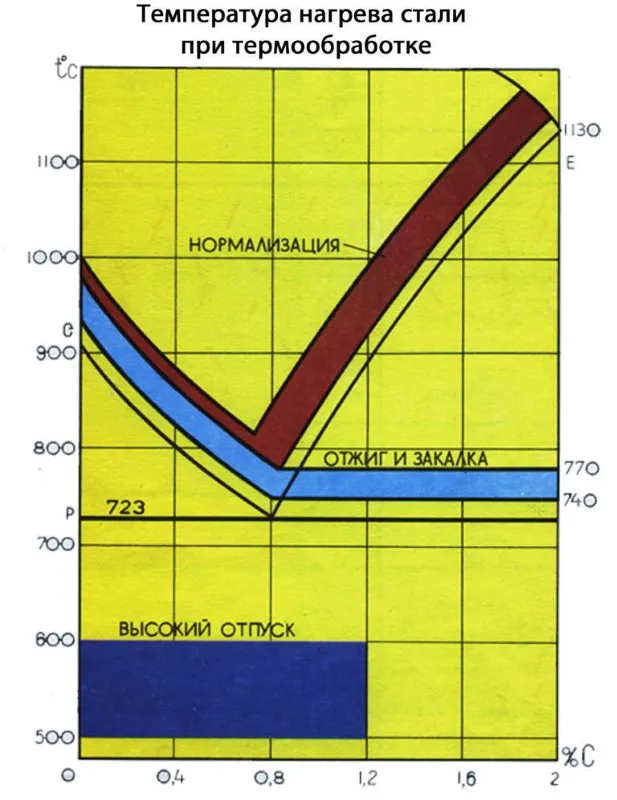

По мере нагрева и охлаждения стали отдельные решетки переставляются. Критическая температура зависит от качества стали. Она зависит от содержания углерода и легирующих добавок, а также от скорости нагрева и охлаждения.

Методы предотвращения образования окалины и критического снижения концентрации углерода

Процесс закалки стали основывается на желаемых характеристиках изделия. Процесс перемещения атомной сети связан с повышенным риском возникновения различных дефектов, и это учитывается в процессе проектирования.

Даже в самом обычном случае, например, износ стали в воде, характеризуется значительным увеличением хрупкости структуры по мере уменьшения концентрации соли или углерода. В некоторых случаях сталь после отделки обесценивается, что делает невозможным устранение мелких дефектов. Поэтому были разработаны методы, позволяющие свести к минимуму возможность расслоения и растрескивания. Примером может служить процесс закалки стали в среде, защищенной газом. Однако сложные методы закалки стали значительно увеличивают стоимость процесса, поскольку газовая среда достигается установкой печи с усовершенствованным уплотнением.

Более простые процедуры, когда демпфирование выполняется из углеродистой стали, включают использование чугуна или использованных деталей карбюратора. В этом случае ликвидированная сталь помещается в контейнер, заполненный этими материалами, а затем только нагревается. Температура затухания немного адаптирована к созданной оболочке. Технология включает в себя покрытие внешней стороны глиняного сосуда во избежание попадания кислорода.

Температуры нагрева при термической обработке

Как упоминалось выше, термическая обработка также включает в себя охлаждение стали. Помимо охлаждения стали, арбузы также можно использовать, например, в солевых ваннах. При использовании в качестве охлаждающей жидкости одним из требований является регулярное выведение стали. Эта процедура гарантирует, что концентрация углерода в поверхностном слое не уменьшится. Для проведения процесса оттиска используется борная кислота или древесный уголь. Следует также помнить, что процесс деградации может вызвать пламя в изделии, если оно погрузится в ванну. Поэтому при использовании соляных ванн для закалки стали следует соблюдать меры предосторожности.

Эти методы отверждения и демпфирования увеличивают стоимость работ. Однако сегодня амортизация воды или кислорода в камере не увеличивает свойства стали, не вызывая дефектов.

Закалка стали — технические процедуры

Процедура охлаждения

Если рассматривать закалку стали всех видов, то температура нагрева оказывает сильное влияние не только на структуру, но и на время выдержки и процесс охлаждения. В течение многих лет для охлаждения стали использовалась обычная вода без большого количества примесей. Стоит отметить, что примеси в воде не позволяют полностью затвердеть при сохранении скорости охлаждения. Оптимальной температурой воды, используемой для охлаждения стертого участка, считается 30 градусов Цельсия. Однако стоит отметить, что жидкость нагревается при опускании закаленной секции. Холодную проточную воду нельзя использовать для охлаждения.

Обычной практикой является использование воды при охлаждении некритичных блоков. Это связано с тем, что отдельные изменения решетки в этом случае обычно приводят к деформации и образованию трещин. В следующих случаях за охлаждением в воде следует амортизация.

- При цементировании металла.

- При поверхностной закалке.

- При простой форме заготовки.

Компоненты после финишной обработки не охлаждаются таким образом.

Для придания необходимой твердости деталям со сложной геометрией используется охлаждающая жидкость, состоящая из каустической соды, нагретой до 60 градусов Цельсия. Стоит помнить, что использование этой охлаждающей жидкости осветляет цвет закаленной стали. Эксперты предупреждают о важности безопасности, так как эти вещества могут выделять токсичные вещества при нагревании.

Тонкостенные детали также подвергаются термической обработке. Закалка и последующее неправильное охлаждение могут снизить концентрацию углерода до критических значений. Выходом из этой ситуации является использование минеральных масел в качестве средства охлаждения. Они используются потому, что масло способствует равномерному охлаждению. Однако попадание воды в масло может привести к растрескиванию. Поэтому компоненты должны быть надежно охлаждены маслом.

При рассмотрении вопроса об использовании минерального масла в качестве хладагента следует также учитывать некоторые недостатки этого метода.

- Соблюдая режимы нагрева можно создать ситуацию, когда раскаленная заготовка контактирует с маслом, что приводит к выделению вредных веществ.

- В определенном интервале воздействия высокой температуры масло может загореться.

- Подобный метод охлаждения позволяет выдержать требуемую твердость, измеряемую в определенных единицах, а также избежать появления трещин в структуре, но на поверхности остается налет, удаление которого также создает весьма большое количество проблем.

- Само масло со временем теряет свои свойства, а его стоимость довольно велика.

Какие именно жидкости используют для охлаждения стали?

Вышеприведенная информация определяет выбор хладагента и метода охлаждения в зависимости от геометрии и размеров детали, а также от того, насколько качественной является поверхность после закалки. Комбинированное охлаждение — это процесс, в котором используются различные охлаждающие жидкости. Примером может служить закалка деталей со сложной геометрией. В этом случае охлаждение происходит сначала в воде, а затем в масляной ванне. В этом случае учитывается температура, при которой происходит охлаждение металла и на какой стадии.

Уровень технического оснащения лаборатории или завода имеет первостепенное значение, так как конечный эффект отверждения напрямую зависит от выбранного варианта.

В процессе закалки стали могут возникать различные дефекты материала, которые можно разделить на устранимые и неустранимые.

Ремонтопригодные дефекты почти всегда связаны с неправильным охлаждением или недостаточной термической обработкой, в результате чего твердость детали не соответствует требованиям.

Неремонтопригодность — трещины или разрывы в компоненте. Обычно это связано с использованием низкокачественного металла.

Заказать онлайн. Мы немедленно свяжемся с вами и ответим на все ваши вопросы.